En los últimos años, las actividades de fabricación se han incrementado con el fin de satisfacer la demanda mundial de plásticos y metales. Como resultado, el uso de procesos de moldeo por inyección y extrusión también ha crecido significativamente. Estos procesos se utilizan para producir plásticos en masa a una velocidad competitiva.

Sin embargo, los dos métodos tienen diferencias considerables. Por ejemplo, el moldeo por inyección es más adecuado para formas tridimensionales, mientras que la extrusión es mejor para formas bidimensionales. Este blog compara aún más estos procesos, explorando su uso en la fabricación de plástico, sus ventajas y desventajas, y las principales diferencias.

Índice del contenido

Proceso de moldeo por inyección

Proceso de extrusión

Diferencias entre moldeo por inyección y extrusión

Conclusión

Proceso de moldeo por inyección

Los fabricantes de todo el mundo están adoptando procesos e innovaciones que facilitan la producción en masa a bajo costo. Como resultado, el moldeo por inyección se ha convertido en el proceso de referencia para la mayoría de los fabricantes, ya que utiliza tecnología de bajo costo para permitir una producción de alto volumen y amplias aplicaciones. Esto se evidencia por el rápido crecimiento del tamaño del mercado mundial de inyección, que se valoró en US $ 261.8 mil millones en 2021 y se prevé que crezca a una CAGR del 4.8 % entre 2022 y 2030.

El proceso de moldeo por inyección convierte la resina plástica en productos plásticos complejos utilizando calor, presión, un inyector y un molde. En este caso, el plástico sólido se funde en un punto de fusión específico y se inyecta en la estructura de un molde a una velocidad determinada. El máquina de inyección proporciona la presión necesaria, mientras que el paso de agua facilita el enfriamiento para obtener el producto deseado.

Ventajas del moldeo por inyección

- Alta precisión y exactitud

- Compatibilidad con la mayoría de los plásticos.

- Rentable para la producción de alto volumen

- Alta eficiencia y productividad

- Rendimiento consistente

Desventajas

- Largos plazos de entrega iniciales

- No apto para producción de bajo volumen.

- Altos costos de instalación

Proceso de extrusión

El crecimiento del sector manufacturero mundial está alimentando la demanda de maquinaria de extrusión. Esta demanda se refleja en el mercado mundial de maquinaria de extrusión, que se valoró en US $ 8.33 mil millones en 2022 y se prevé que crezca a una CAGR del 4.3 % entre 2023 y 2030.

Los productos extruidos tienen una gran demanda, ya que se utilizan en múltiples industrias de todo el mundo, incluidas la automotriz, los bienes de consumo y el embalaje. Si bien el proceso de extrusión se puede usar en metales y cerámica, se usa principalmente con materiales plásticos, lo que representó 76.9% de la participación en los ingresos globales en 2022.

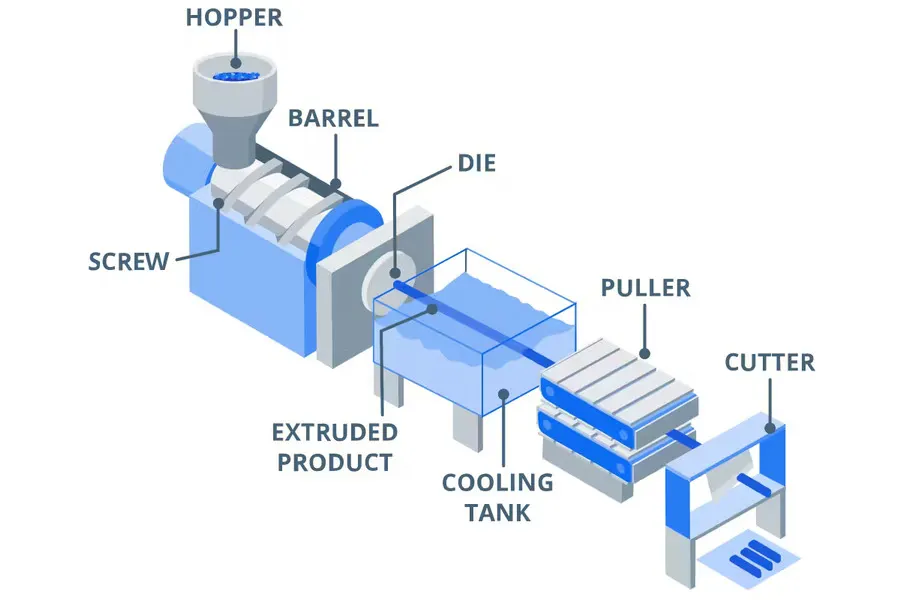

El proceso de extrusión consiste en introducir materiales termoplásticos en un intruso, donde se calientan, se derriten y luego se fuerzan a través de la matriz para crear una forma continua y específica. La extrusora generalmente consta de un tornillo giratorio que empuja el material fundido hacia adelante, proporcionando la presión necesaria para la extrusión. A medida que el material sale de la matriz, se solidifica y conserva la forma deseada. Este proceso es adecuado para crear productos tales como películas sopladas, placas, tubos, varillas y materiales conformados.

Ventajas

- Ideal para producción de alto volumen

- muy versátil

- Bajo costo

- Gran acabado superficial

Desventajas

- Incapacidad para manejar desviaciones en la sección transversal o tamaño

- Preocupaciones ambientales potenciales

Diferencias entre moldeo por inyección y extrusión

A pesar de las similitudes percibidas entre los procesos de moldeo por inyección y extrusión, difieren en varios aspectos, incluidos los fundamentos del proceso, el nivel de precisión y la compatibilidad.

Proceso

El moldeo por inyección y la extrusión utilizan diferentes procesos para producir el producto final.

1) proceso de moldeo por inyección

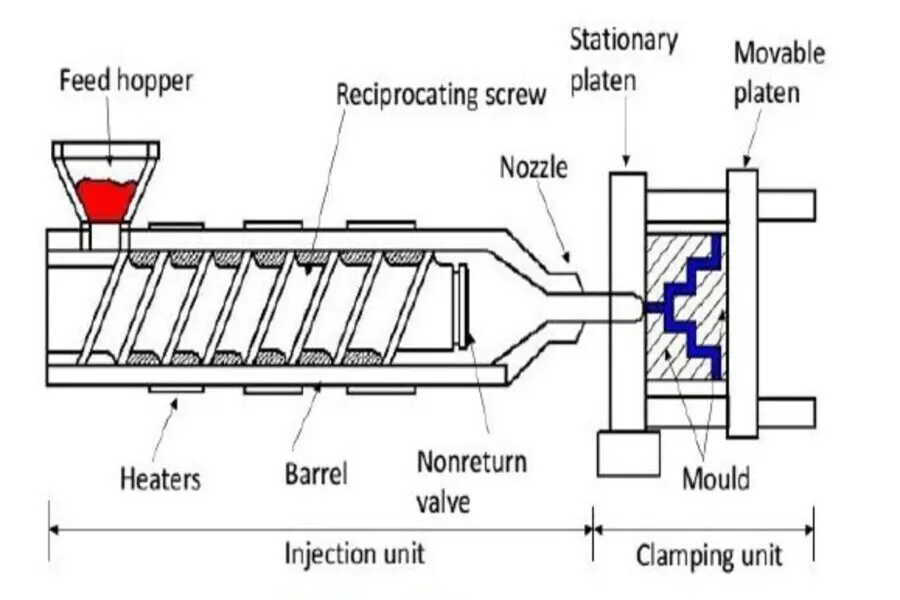

El proceso de moldeo por inyección comienza fundiendo el material e inyectándolo en una estructura de molde con cavidades de la forma requerida, donde luego se enfría y solidifica. El proceso ocurre en un ciclo específico que consta de las siete etapas principales que se describen a continuación.

- Preparaciones de premoldeo

Fabricantes que buscan crear productos de calidad y apuntan a un buen moldeo por inyección de plástico proceso adoptar diversas actividades de preparación. Éstas incluyen:

- Pretratamiento de las materias primas

- limpieza del barril

- Precalentamiento del inserto

- Selección de un agente de liberación

- Agregando material

El primer paso en el proceso de moldeo por inyección es agregar los materiales. Los materiales deben agregarse cuantitativamente manteniendo el volumen constante para garantizar la estabilidad operativa y la uniformidad de plastificación, lo que da como resultado productos de alta calidad.

- Plastificante

El barril en el máquina de moldeo por inyección se utiliza para calentar, prensar y mezclar el material de moldeo, transformándolo así de sólido granular o polvo suelto en una masa fundida homogeneizada continua.

- Inyectando

El émbolo o tornillo ejerce una presión significativa a través del cilindro de inyección y el pistón, impulsando el fundido de plástico plastificado a través de la boquilla frontal del cilindro y la boquilla del molde.

- Enfriamiento

Una vez que el plástico fundido se inyecta en la cavidad del molde cerrado, se introducen materiales refrigerantes como agua, aire o aceite para enfriar aún más el molde.

- Desmoldeo

En este punto, el plástico enfriado se expulsa del molde utilizando una técnica de expulsión, como por ejemplo, a través de pasadores o placas de expulsión. Esta fase marca el final del proceso de moldeo por inyección al garantizar que la parte terminada del molde se separe sin causar ningún daño o distorsión a su forma.

- Post-procesamiento del producto

Esta fase de posprocesamiento incluye varias actividades, como la eliminación de tensiones residuales en las piezas moldeadas reflejadas en variaciones de espesor, grietas o formas distorsionadas. También puede implicar la humidificación, lo que implica estabilizar el color, el rendimiento y el tamaño de la pieza moldeada.

2) El proceso de extrusión

Durante la extrusión, el material polimérico se fuerza a través de una matriz usando un tornillo o émbolo bajo presión. El proceso de extrusión se divide en tres etapas:

- Plastificación y presurización de materiales.

Esta etapa consiste en alimentar la materia prima, en forma de pellets o gránulos, al extrusora a través de la tolva. Luego se usa un tornillo para empujar el material dentro del barril, exponiéndolo al calor y la acción mecánica para iniciar la plastificación. Esto transforma el material en un estado fundido o plastificado. Simultáneamente, un tornillo giratorio genera calor, promueve la mezcla y aplica presión para asegurar una plastificación uniforme del material.

- Conformación

En esta fase, el material extruido pasa a través de los elementos de conformación del troquel, que incluyen aberturas o canales especialmente diseñados. Estos ayudan a que el material extruido tome la forma, forma y dimensiones deseadas.

- Enfriamiento

A medida que el material extruido sale de la matriz, ingresa a una zona de enfriamiento, exponiéndolo a mecanismos de enfriamiento como aire ambiental, rocío de agua o baños de enfriamiento. Esto ayuda a reducir la temperatura del material y lo solidifica, transformándolo así de un estado fundido a una forma sólida.

Compatibilidad con plásticos

Si bien algunos tipos de plásticos utilizados en el moldeo por inyección y la extrusión pueden superponerse, ciertos materiales pueden adaptarse mejor a un proceso u otro debido a las variaciones en las propiedades y la compatibilidad. Por ejemplo, el moldeo por inyección es compatible con todo tipo de plásticos, incluidos los termoplásticos y la mayoría de los plásticos termoestables. Esta compatibilidad se basa en la capacidad del proceso para procesar materiales con composiciones químicas complejas.

Por el contrario, la mayoría extrusoras son principalmente compatibles con termoplásticos con excelentes propiedades de fluidez y estabilidad. Esto se debe a que el proceso se basa principalmente en el flujo continuo de material para una extrusión uniforme.

Precisión

El moldeo por inyección ofrece una mayor precisión y una tolerancia más estricta que la extrusión. Es conocido por su capacidad para producir piezas altamente precisas y complejas con una excelente precisión dimensional. Esto se debe a que el proceso consiste en inyectar el material fundido a alta presión en una cavidad de molde cerrada, lo que facilita un control preciso sobre la forma, el tamaño y el acabado de la superficie del producto final.

La extrusión implica el flujo continuo del material fundido a través de una matriz. Si bien los troqueles de extrusión se pueden diseñar con precisión, el nivel de precisión es menor que el del moldeo por inyección. Sin embargo, la extrusión puede lograr niveles de precisión aceptables, especialmente con formas y proyectos más simples que requieren tolerancias menos estrictas.

fluidez de materiales

La fluidez del material es un componente crítico para ambos procesos. Sin embargo, moldeo por inyección requiere una mayor fluidez del material para garantizar un llenado adecuado del molde, especialmente para productos intrincados y de paredes delgadas. El material fundido utilizado en este proceso debe tener una excelente fluidez para esparcirse fácilmente en los complejos contornos, esquinas y secciones delgadas de las cavidades del molde.

Por el contrario, la extrusión tiene requisitos de flujo de material menos estrictos debido a su naturaleza continua y abierta. Para este proceso, no es necesario llenar cavidades de molde complejas, lo que significa que los materiales solo requieren la fluidez suficiente para fluir suavemente a través de la matriz y mantener una forma y dimensiones constantes a lo largo del producto extruido.

Fuerza de fusión

Ambos procesos requieren diferentes grados de fuerza de fusión. Por ejemplo, el moldeo por inyección no requiere una alta resistencia a la fusión ya que los plásticos se moldean en una matriz, por lo que están sujetos a limitaciones geométricas. Además, los materiales se inyectan en refrigeración controlada, lo que permite una rápida solidificación.

En la extrusión, el material sale de la matriz libremente y puede requerir procesos posteriores como el termoformado y el moldeo por soplado hueco. Estos procesos pueden dar como resultado distorsiones como la flacidez y el estiramiento, lo que puede disminuir la calidad del producto terminado. Por lo tanto, la resistencia del metal necesaria es mayor en la extrusión que en el moldeo por inyección.

Conclusión

El crecimiento en el sector manufacturero ha mejorado significativamente la adopción del moldeo por inyección y la extrusión. Si bien ambos procesos se utilizan en la producción de plástico, tienen atributos y diferencias funcionales considerables. Por ejemplo, el moldeo por inyección es adecuado para productos 3D, mientras que la extrusión es adecuada para productos 2D. Además, el moldeo por inyección es compatible con una amplia gama de plásticos en comparación con la extrusión. Por lo tanto, la elección entre los dos debe basarse en una cuidadosa consideración y planificación del proceso, los materiales y la eficiencia.

Para encontrar miles de productos y máquinas relacionadas con el moldeo por inyección y la extrusión, visite Alibaba.com.