Para obter o produto perfeito, existem muitos processos de usinagem e operações que são realizadas no processo de fabricação. Esses processos e operações ajudam a remover qualquer excesso de material. Existem muitos desses processos e operações de usinagem.

Leia para descobrir os processos e operações de usinagem mais comuns.

Conteúdo

O que é usinagem?

Os processos e operações de usinagem mais populares

Conclusão

O que é usinagem?

A usinagem é um processo no qual materiais (geralmente metais) são cortados nos tamanhos e formas necessários ou desejados por um processo controlado para remoção de material. Existem três principais processos de usinagem que incluem furação, torneamento e fresamento.

Os processos e operações de usinagem mais populares

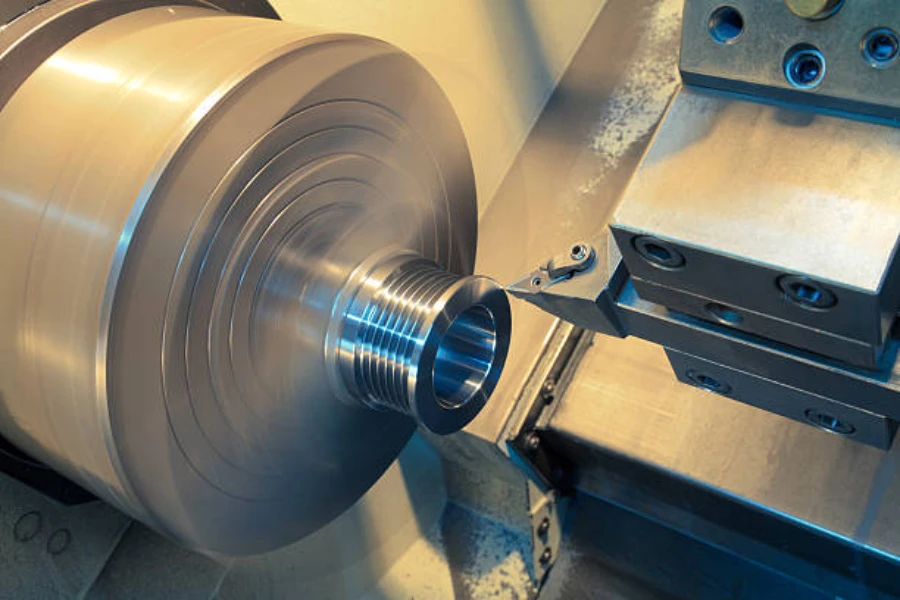

1. Virando

Torneamento é a operação de usinagem aplicada à produção de objetos redondos. Este processo utiliza máquinas como a torno com um tamanho geral de cerca de 15 polegadas de swing e 36 a 48 polegadas entre os centros. O torno tem três operações principais que incluem acionamento, fixação e movimento linear. O movimento linear acontece em duas direções. Uma peça de trabalho é posicionada no centro e tem a ferramenta de corte movendo-se para frente e para trás em torno dela. O torneamento é usado principalmente em tarefas de corte concêntrico.

O processo começa com a fixação do objeto no centro enquanto é acionado radialmente. Este objeto fornece a potência necessária para o processo de usinagem. Além disso, as dimensões da ferramenta de corte variam de acordo com a aplicação. Tanto a parte interna quanto a externa possuem um cinzel para ser utilizado durante o processo de usinagem. O centro se move linearmente para criar furos no centro do eixo, começando com a perfuração e depois limpando. A funcionalidade do torno pode ser totalmente automatizada. Geralmente, as máquinas de torneamento têm um nível de precisão de cerca de IT8-IT7 e uma velocidade de trabalho de 35 m/min.

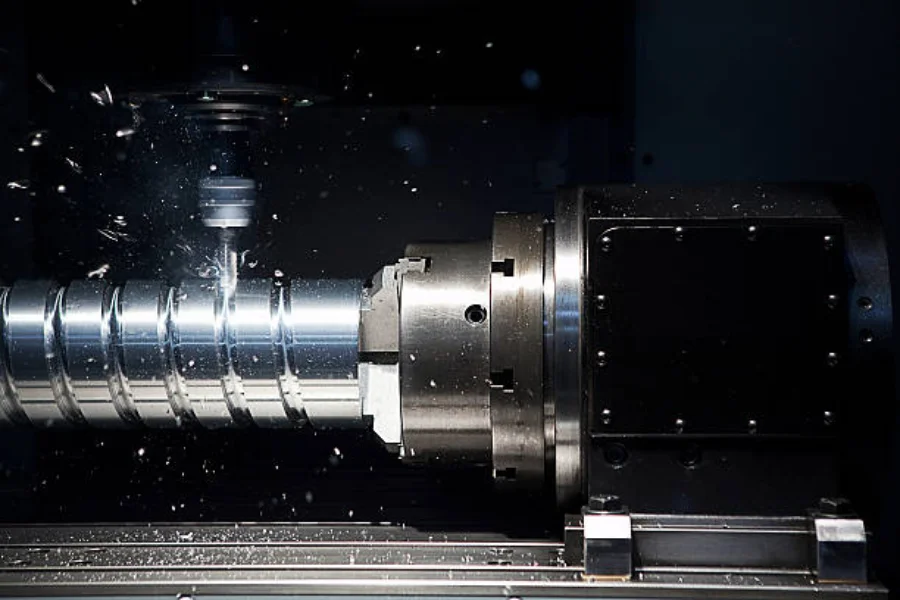

2. Moagem

O fresamento é um processo de usinagem que corta peças de trabalho que se movem radialmente em contato com uma peça de equipamento de corte cilíndrico que possui dentes de corte afiados em sua circunferência. A ferramenta de corte gira em um movimento linear para entrar em contato com a superfície do produto. Por meio desse movimento, o processo de fresamento é iniciado e o material indesejado é cortado da superfície da peça.

Vários materiais têm formas geométricas detalhadas que podem ser fresadas facilmente ao usar um fresadora. Atualmente, o processo de fresagem foi integrado com software de computador; tornando assim um processo automatizado. A maioria dos fabricantes agora pode operar e controlar as fresadoras com Comandos Numéricos Computadorizados (CNC).

Além disso, equipamentos de fresagem foram desenvolvidos, alguns com competência operacional de 5 eixos. Isso significa que a máquina pode se mover livremente em cinco eixos sem retensionamento durante as atividades de usinagem. A maioria das operações de fresamento tem uma profundidade de corte de 1-4 mm, enquanto as profundidades de fresamento de topo variam de 1 a 2 mm. Têm um nível de precisão de cerca de IT8-IT7 com uma velocidade média de trabalho de 16.5 m/min.

3. Entediante

Na usinagem, o mandrilamento é usado para refinar a precisão e as dimensões de um furo. As máquinas utilizadas para mandrilar possuem diversas variações com base no tamanho da tarefa. Mandriladoras verticais pode usinar peças fundidas pesadas e grandes com o trabalho de torneamento enquanto a barra de mandrilar permanece estacionária. Por outro lado, brocas de gabarito e furadeiras horizontais mantenha o trabalho estacionário e gire a ferramenta de corte. Usando um único ponto na usinagem, o cortador de mandrilamento atua na lateral de um furo em comparação com uma broca. Por exemplo, furos tubulares em peças fundidas são finalizados pelo processo de mandrilamento. Este processo de usinagem requer um diâmetro geral de 75 a 150 mm, um nível de precisão de cerca de IT7-IT6 e a velocidade de trabalho pode variar de 60 a 120 m/min.

4. Toque

O rosqueamento é uma operação de usinagem que envolve a aplicação de rosca dentro de um furo. Nesse caso, a ferramenta de corte usada no rosqueamento é chamada de macho. Um macho é uma ferramenta em forma de cruz posicionada dentro de uma estrutura cilíndrica imaginária. O ponto final da cruz tem sulcos de corte na circunferência que assumem a forma de um fio. Essas ranhuras de corte vão mais fundo à medida que a profundidade do pino aumenta; assim se rodar uma vez não corta toda a rosca.

Às vezes, o rosqueamento torna-se difícil devido à dureza do material. Em tais situações, o processo de rosqueamento pode ser feito repetidamente. Múltiplos processos de rosqueamento podem ser executados com o aumento da profundidade da ranhura após cada rosqueamento. As máquinas são projetadas para produzir um diâmetro geral de cerca de 0-25 mm e a velocidade necessária para o rosqueamento fica entre 150 e 250 rpm. Esta operação de usinagem tem um nível de precisão estimado de IT8-IT7.

5. Perfuração

A furação envolve uma ferramenta de corte que possui duas arestas de corte movendo-se radialmente em torno de um eixo e linearmente em uma direção unidirecional. Através deste processo de usinagem, furos redondos são criados em uma peça de trabalho. À medida que a máquina perfura, os cavacos sendo removidos do material se movem para cima. Existe um subtipo de processo de perfuração que cria furos com diâmetro 35 vezes maior. O processo é chamado de broca de furo profundo ou broca de furo longo. Geralmente, a precisão de usinagem atinge IT10. Uma broca de 12 mm produz um tamanho de furo de 0-125 mm e uma broca de 22 mm produz um tamanho maior de 0-5 mm com uma velocidade de perfuração de 5 a 6 m/min para ligas de alta temperatura e 110 m/min para ligas de magnésio e alumínio .

6. Moagem

A retificação é o processo de remoção de material de uma superfície para obter um acabamento limpo e liso. Considerando a retificação metálica, o material indesejado é removido da superfície como cavacos. Posteriormente, a rugosidade da superfície é reduzida e a superfície pode refletir a luz verticalmente e de maneira mais uniforme, tornando-a mais brilhante. Entre a maioria das operações de usinagem, a retificação atinge um nível mais alto de precisão.

Normalmente, há a utilização de um rebolo de granulação fina durante este processo. Os grãos têm dureza suficiente e especificações quebradiças de abrasivos que agem como ferramentas de corte. Eventualmente, os grãos se decompõem em grãos abrasivos afiados em forma de agulha que realizam o processo de moagem. O rebolos são duros e não podem ficar cegos facilmente; portanto, eles não são facilmente substituídos. Sendo uma operação de acabamento, um rebolo de 5 mm possui dimensões de precisão da ordem de 0.000025mm. A velocidade da roda deve ser mantida em uma faixa de 5,000 a 6500 pés/min.

7. Planejamento

O planejamento é um processo de extração de material que alterna uma peça de trabalho contra uma ferramenta de corte estacionária que cria uma camada esculpida ou um plano. Este processo é semelhante à modelagem só que eles têm movimentos opostos da peça de trabalho. Durante o processo de planejamento, a ferramenta de corte se move linearmente repetidamente enquanto a peça de trabalho é alimentada na linha de movimento da ferramenta de corte. Isso resulta em uma superfície lisa, plana e esculpida. Depois de cada golpe, as ferramentas são elevadas manualmente ou hidraulicamente para evitar o lascamento da ferramenta de corte conforme ela se desloca de volta pela superfície da peça de trabalho. O processo de planejamento pode criar superfícies planas no comprimento da peça de trabalho e seções transversais com entalhes e ranhuras. A precisão de usinagem para planejadores varia de IT9-IT7 a uma velocidade de 9000 rpm para produzir um diâmetro de corte geral variando de 56 a 160 mm.

8. Brochagem

Brochar utiliza uma ferramenta de dente perfurado para se livrar do material em movimentos lineares ou rotativos. O processo de brochagem linear é o comum em que a broca corre linearmente contra uma peça de trabalho para criar um corte. Por outro lado, a broca rotativa corta uma forma axissimétrica girando a broca e forçando-a na peça de trabalho. Uma broca rotativa pode ser usada em uma máquina de parafuso ou um torno. Brochar cria um diâmetro geral de 10-100 mm; portanto, é necessário para formas estranhas, como formas circulares e não circulares, rasgos de chaveta, splines e superfícies planas. O nível geral de precisão de brochagem é IT7-IT8 com uma velocidade geralmente baixa de 18 m/min.

9. Afiação

O brunimento como um processo de usinagem utiliza três pedras de amolar dentro de um furo sendo pressionadas para fora. É um processo de moagem geralmente de baixa velocidade, variando entre 45 e 90 m/min. O nível de precisão de afiação cai entre 0.8 a 2.0 micrômetros, criando uma faixa de diâmetro de 1.55 a 1,880 mm e comprimentos de até 27,000 mm. Os rebolos são acionados radialmente em combinação enquanto se movem em um eixo vertical. Neste caso, o sulco ocorre na superfície cilíndrica. Por exemplo, os cilindros do motor são suavizados pelo processo de brunimento.

10. Lapidação

A lapidação é um processo de pós-usinagem. Envolve objetos redondos sendo colocados entre dois discos giratórios de ferro fundido. Um dos discos é estacionário enquanto o outro gira com um objeto esférico dentro. A adição de massa aumenta a pressão para moer os objetos esféricos. O processo de lapidação garante que a rugosidade necessária e a precisão da forma sejam alcançadas. Como resultado, vários tipos de ferramentas de corte são usados para atingir os parâmetros mencionados.

Alguns dos itens produzidos pelo processo de lapidação são guinchos e buchas de mancal. O tamanho geral da operação varia de 300 mm a 2000 mm de diâmetro. Em média, uma velocidade de rotação de 70 rpm gera uma velocidade de 165 m/min e um nível de precisão de 0.0000254 mm para planicidade e 0.000254 mm para paralelismo.

Conclusão

As operações de usinagem são bastante complexas. Isso ocorre porque os processos envolvem muitas máquinas, recursos e várias funções para produzir os produtos desejados. Tudo isso deve ser bem coordenado para executar a tarefa pretendida. Alguns dos fatores que os compradores devem considerar são a geometria e o projeto da ferramenta, a seleção do material e a taxa de avanço. Para encontrar equipamentos de qualidade para diversos processos de usinagem, visite Alibaba.com.