La fundición es una industria fundamental con una posición insustituible. En la actualidad, hay alrededor de 26,000 empresas de fundición en China y la producción anual de piezas fundidas representa aproximadamente la mitad de la producción total mundial. Entre los muchos métodos de fundición, la fundición en arena es el método de producción más común y los productos producidos mediante fundición en arena representan más del 90% de la cantidad total de fundición. Sin embargo, existen los siguientes problemas con los métodos tradicionales de fundición en arena:

- La intensidad laboral es alta, el entorno laboral es duro y la escasez de mano de obra, las dificultades de contratación y de retención son comunes.

- Los costos de fabricación de moldes son altos y el ciclo es largo, lo que dificulta satisfacer las necesidades de producción de múltiples variedades y lotes pequeños.

- Para fabricar moldes con formas geométricas complejas, la densidad y la precisión son bajas, lo que aumenta la dificultad del procesamiento posterior.

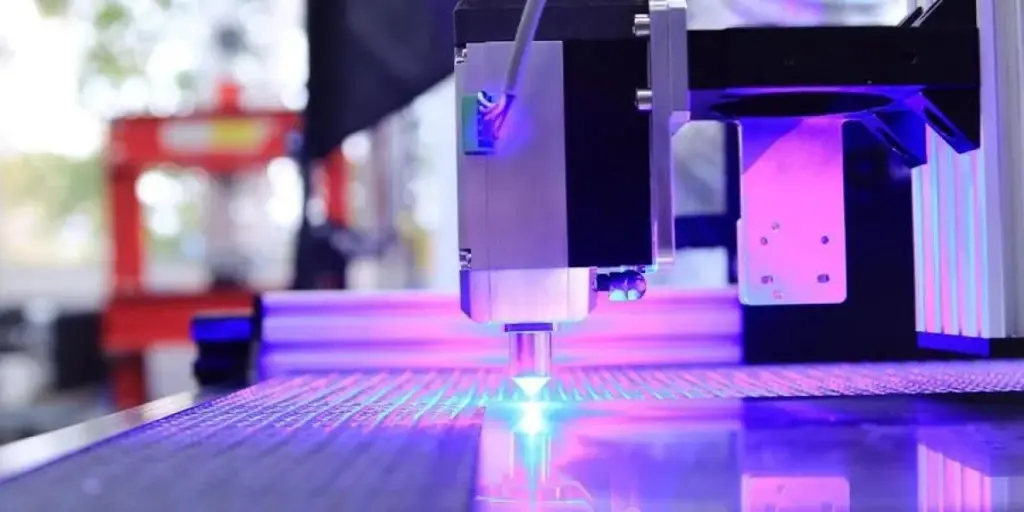

La tecnología de fabricación aditiva (impresión 3D) rompe las limitaciones de los procesos de preparación tradicionales con un diseño asistido por ordenador para dividir el modelo 3D de una pieza en múltiples secciones 2D con el principio discreto/apilable basado en modelos digitales y apilar las secciones en sólidos 3D mediante el apilamiento. . En la actualidad es habitual aplicar esta tecnología en el campo de la fundición en arena, que cubre precisamente las necesidades de la industria:

- En lugar de operación manual, todos los procesos de moldeo se llevan a cabo en una caja relativamente cerrada y no habrá polvo durante el proceso de impresión, lo que mejora el entorno laboral y reduce el trabajo físico pesado.

- Omitir el proceso de fabricación de moldes no solo ahorra costos de producción sino que también mejora la velocidad y flexibilidad de la producción de prueba del producto.

- Mejorar la precisión del tamaño del producto, mejorar la capacidad de control del tamaño del molde de arena, reducir la dependencia de las empresas de trabajadores de alta tecnología y mejorar la calidad del producto no solo reduce la tasa de desperdicio del producto causada por problemas de tamaño en el futuro, sino que también mejora la eficiencia de los procesos posteriores. Procesamiento de productos de fundición.

Con el desarrollo continuo hacia un alto rendimiento, alta confiabilidad y bajo costo en campos como la aviación, el sector aeroespacial, la construcción naval y los vehículos de nueva energía, cada vez más piezas y componentes tienden a ser de alta resistencia, peso ligero y complejidad, promoviendo así la Aplicación de la tecnología de fabricación aditiva en muchos campos.

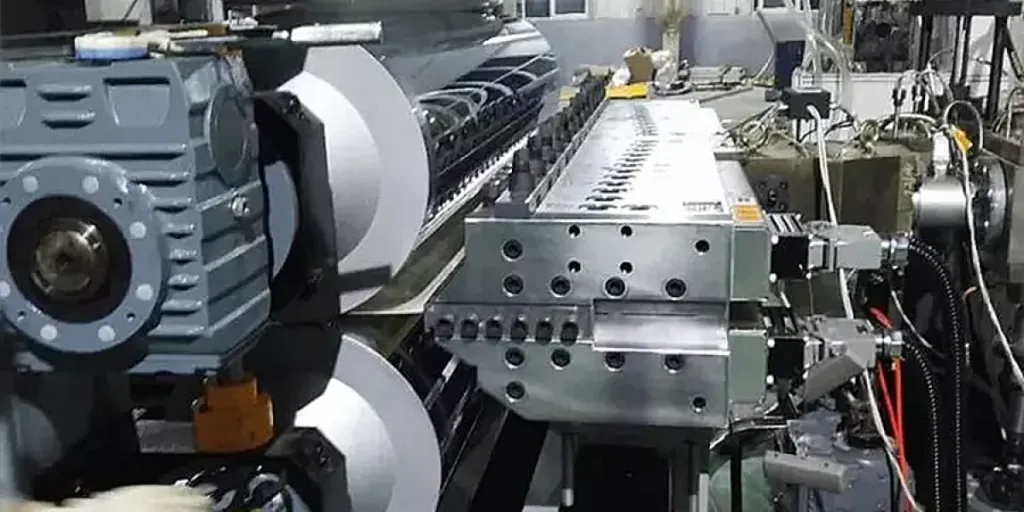

Sharing Intelligent Equipment Co., Ltd., basándose en los más de 50 años de experiencia en fundición de Sharing Group, comenzó a centrarse en la investigación de aplicaciones industriales de la impresión 3D de fundición en 2012. Hasta ahora, ha desarrollado de forma independiente más de diez piezas de fundición. Equipos de impresión 3D con moldes de arena y estableció cinco fábricas de demostración inteligentes de impresión 3D de fundición en todo el país. Durante la última década de producción industrial, nuestros clientes han recibido servicios en la industria militar, aeroespacial, motores, robots, compresores y otros campos.

Ahora, revisemos los casos de aplicación típicos en diversas industrias atendidas por la empresa.

1. Caja del volante del motor

Peso del producto: 50-100 kg

Dificultad del producto: La estructura principal es un plano grande y una pared delgada (7 mm) y es parcialmente gruesa, propensa a defectos como burbujas y aislamiento contra el frío.

Solución: Adoptar un proceso de vertido inclinado y escape multipunto en un plano grande para garantizar un buen llenado.

Ciclo de entrega de impresión 3D: 15 días

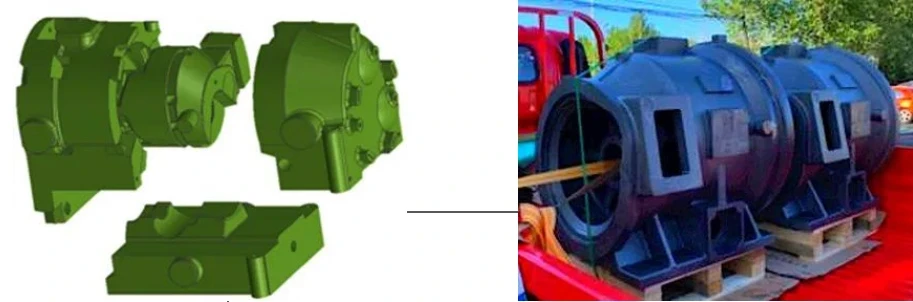

2. Carcasa del compresor de tornillo

Peso del producto: aproximadamente 1 tonelada

Dificultad del producto: la estructura de la cavidad interna es compleja, las estructuras locales son gruesas y propensas a encogerse y aflojarse, y hay muchas piezas de perforación para procesar.

Solución: Aislar las partes gruesas y utilizar medidas de enfriamiento efectivas; Adoptar un proceso de fundición específico (CE4.4 ~ 4.5, △T≤3) para lograr la solidificación simultánea.

Costo del molde: 700,000 yuanes para moldes de madera

Ciclo de apertura del molde: 50 días

Ciclo de entrega de impresión 3D: 25 días

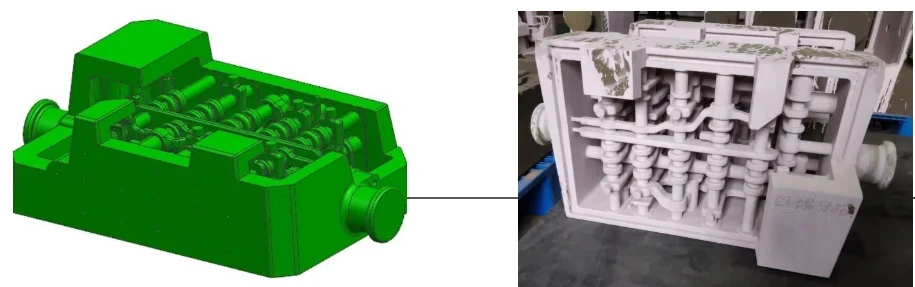

3. Válvula multidireccional

Peso del producto: 15-400 kg

Dificultad del producto: requisitos de alta precisión para las dimensiones del canal de flujo interno y sin defectos como cortinas; muestreo corporal (cerca del centro) para pruebas metalográficas, con una tasa de esferoidización de ≥ 90% y un recuento de bolas de grafito de ≥ 100

Solución: El núcleo del canal de flujo se convierte en un núcleo completo, lo que garantiza la precisión dimensional y evita defectos como costuras de ensamblaje del núcleo, la utilización de inoculantes a largo plazo y agentes esferoidizantes especializados para lograr los requisitos metalográficos.

Costo del molde: 500,000 yuanes para moldes de metal

Ciclo de apertura del molde: 90 días

Ciclo de entrega de impresión 3D: 15 días

4. Motor de combustión interna

Peso del producto: 30-2000 kg

Dificultad del producto: la estructura del producto es particularmente compleja y no se permite ningún tipo de reparación por soldadura. El costo y la dificultad de abrir el molde son altos y el tamaño del núcleo de arena es grande.

Solución: Adoptar un formulario de impresión 3D para el modelado general, resolviendo problemas como tubos de doble capa, núcleos de cavidades internas del cuerpo y estructuras complejas de cavidades internas. Los productos más complejos sólo necesitan dividirse en cinco núcleos de arena.

Ahorro de costos: 20% -60% de los costos de moldes

Ciclo de apertura del molde: 3-6 meses

Ciclo de entrega de impresión 3D: entrega del primer artículo en 25-30 días

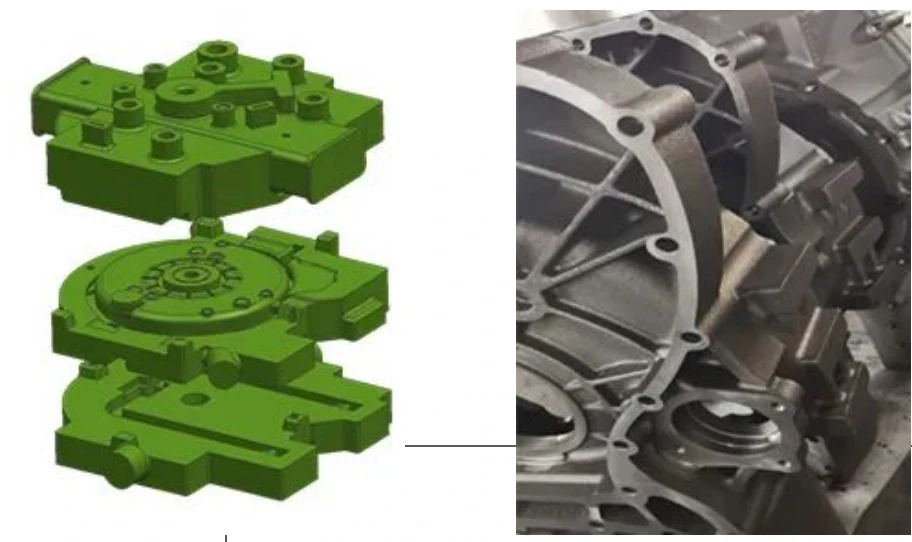

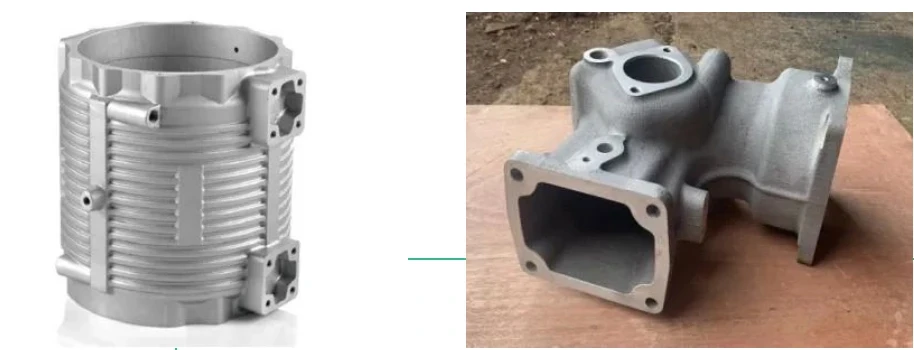

5. Fundición de aleación de aluminio

Peso del producto: 2-60 kg

Dificultad del producto: requisitos de alta precisión para las dimensiones del canal de flujo interno y sin defectos como cortinas; Estructura compleja, difícil formación del molde.

Solución: simplifique la complejidad, conecte varios núcleos en uno, reduzca el ensamblaje del núcleo, garantice la precisión dimensional y evite defectos como las costuras del ensamblaje del núcleo.

Ahorro de costos: 20% -60% de los costos de moldes

Ciclo de apertura del molde: 20-90 días

Ciclo de entrega de impresión 3D: entrega de 15 a 25 días

La integración de la tecnología de impresión 3D y las industrias tradicionales se ha convertido en una tendencia inevitable. En el campo de la fundición en arena, la tecnología de impresión 3D también ha abierto nuevas vías para el desarrollo y la producción de piezas rápidas, ecológicas, multifuncionales, a gran escala, complejas y de alta demanda. La reunión de intercambio no olvidará la intención original, continuará enfocándose en promover la aplicación industrial de la tecnología de impresión 3D de fundición y mejorar la transformación y actualización de la industria de la fundición.

Fuente de desemana.com