Ces dernières années, les activités de fabrication ont augmenté afin de répondre à la demande mondiale de plastiques et de métaux. En conséquence, l'utilisation des procédés de moulage par injection et d'extrusion s'est également considérablement développée. Ces procédés sont utilisés pour produire en masse des plastiques à une vitesse compétitive.

Cependant, les deux méthodes présentent des différences considérables. Par exemple, le moulage par injection convient mieux aux formes tridimensionnelles, tandis que l'extrusion convient mieux aux formes bidimensionnelles. Ce blog compare plus en détail ces processus, en explorant leur utilisation dans la fabrication du plastique, leurs avantages et inconvénients, et les principales différences.

Table des matières

Processus de moulage par injection

Processus d'extrusion

Différences entre le moulage par injection et l'extrusion

Conclusion

Processus de moulage par injection

Les fabricants du monde entier adoptent des processus et des innovations qui facilitent la production de masse à faible coût. En conséquence, le moulage par injection est devenu le processus incontournable pour la plupart des fabricants, car il utilise une technologie à faible coût pour permettre une production à volume élevé et de nombreuses applications. En témoigne la croissance rapide de la taille du marché mondial de l'injection, qui a été évalué à 261.8 milliards de dollars américains en 2021 et devrait croître à un TCAC de 4.8 % entre 2022 et 2030.

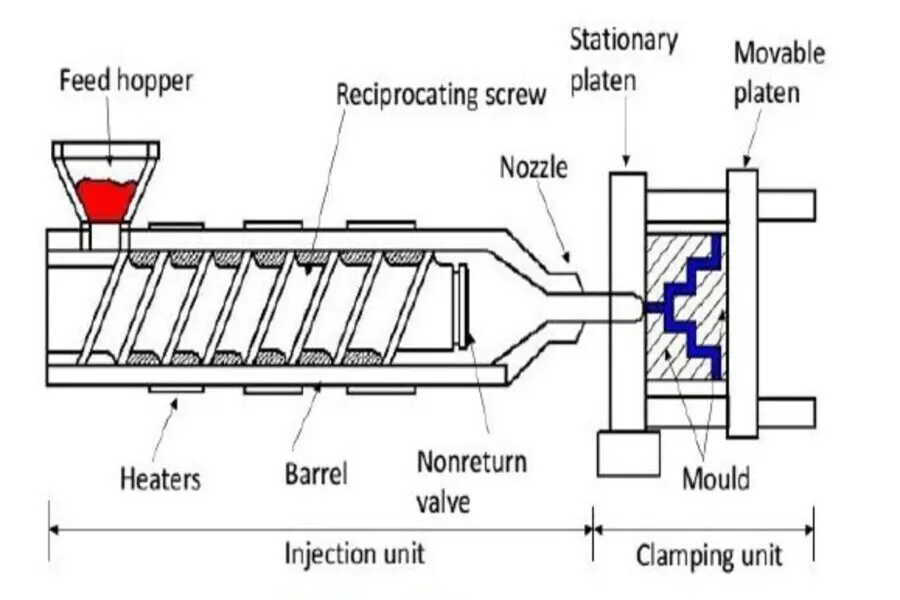

Le processus de moulage par injection convertit la résine plastique en produits plastiques complexes en utilisant la chaleur, la pression, un injecteur et un moule. Dans ce cas, le plastique solide est fondu à un point de fusion spécifique et injecté dans une structure de moule à une vitesse donnée. Le Machine à injection fournit la pression nécessaire, tandis que la voie d'eau facilite le refroidissement pour obtenir le produit souhaité.

Avantages du moulage par injection

- Haute précision et précision

- Compatibilité avec la plupart des plastiques

- Rentable pour la production à grand volume

- Haute efficacité et productivité

- Des performances constantes

Inconvénients

- Délais initiaux longs

- Ne convient pas à la production à faible volume

- Coûts de mise en place élevés

Processus d'extrusion

La croissance du secteur manufacturier mondial alimente la demande de machines d'extrusion. Cette demande se reflète dans le marché mondial des machines d'extrusion, qui était évalué à 8.33 milliards de dollars américains en 2022 et devrait croître à un TCAC de 4.3 % entre 2023 et 2030.

Les produits extrudés sont très demandés car ils sont utilisés dans de multiples industries mondiales, notamment l'automobile, les biens de consommation et l'emballage. Alors que le processus d'extrusion peut être utilisé dans les métaux et les céramiques, il est principalement utilisé avec des matières plastiques, qui représentaient 76.9% de la part des revenus mondiaux en 2022.

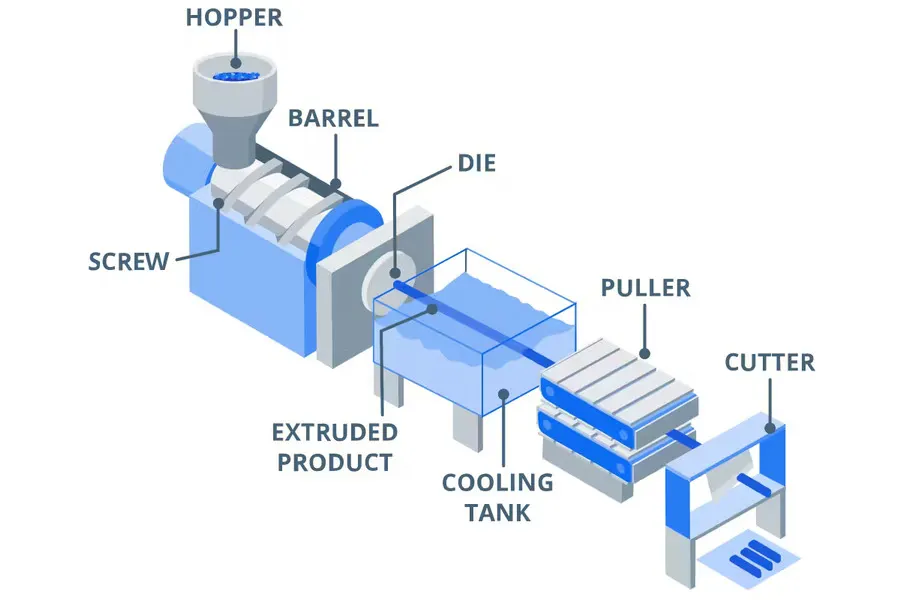

Le processus d'extrusion consiste à introduire des matériaux thermoplastiques dans un intrus, où ils sont chauffés, fondus, puis forcés à travers la filière pour créer une forme continue et spécifique. L'extrudeuse consiste généralement en une vis rotative qui pousse le matériau fondu vers l'avant, fournissant la pression nécessaire à l'extrusion. Lorsque le matériau sort de la filière, il se solidifie et conserve la forme souhaitée. Ce processus convient à la création de produits tels que films soufflés, plaques, tubes, tiges et matériaux façonnés.

Avantages

- Idéal pour la production à grand volume

- très polyvalent

- À bas prix

- Excellent état de surface

Inconvénients

- Incapacité à gérer les écarts de section ou de taille

- Préoccupations environnementales potentielles

Différences entre le moulage par injection et l'extrusion

Malgré les similitudes perçues entre les processus de moulage par injection et d'extrusion, ils diffèrent sous divers aspects, notamment les principes fondamentaux du processus, le niveau de précision et la compatibilité.

Processus

Le moulage par injection et l'extrusion utilisent différents processus pour produire le produit final.

1) Processus de moulage par injection

Le processus de moulage par injection commence par la fusion du matériau et son injection dans une structure de moule avec des cavités de la forme requise, où il se refroidit et se solidifie ensuite. Le processus se déroule dans un cycle spécifique composé des sept étapes principales décrites ci-dessous.

- Préparations de pré-moulage

Les fabricants qui cherchent à créer des produits de qualité et visent un bon moulage par injection plastique processus adopter diverses activités de préparation. Ceux-ci inclus:

- Prétraitement des matières premières

- Nettoyer le canon

- Préchauffage de l'insert

- Sélection d'un agent de démoulage

- Ajout de matériel

La première étape du processus de moulage par injection consiste à ajouter les matériaux. Les matériaux doivent être ajoutés quantitativement en maintenant le volume constant pour assurer la stabilité opérationnelle et l'uniformité de la plastification, résultant en des produits de haute qualité.

- Plastification

Le baril dans le machine de moulage par injection est utilisé pour chauffer, presser et mélanger le matériau de moulage, le transformant ainsi d'un solide granulaire ou d'une poudre libre en une masse fondue homogénéisée continue.

- Injecter

Le piston ou la vis exerce une pression importante à travers le cylindre d'injection et le piston, propulsant le plastique fondu plastifié à travers la buse avant du cylindre et la buse du moule.

- Refroidissement

Une fois que le plastique fondu est injecté dans la cavité fermée du moule, des matériaux de refroidissement tels que de l'eau, de l'air ou de l'huile sont introduits pour refroidir davantage le moule.

- Démoulage

À ce stade, le plastique refroidi est expulsé du moule à l'aide d'une technique d'éjection, par exemple via des broches ou des plaques d'éjection. Cette phase marque la fin du processus de moulage par injection en s'assurant que la partie finie du moule est séparée sans causer de dommages ou de déformation de sa forme.

- Post-traitement du produit

Cette phase de post-traitement comprend diverses activités, telles que l'élimination des contraintes résiduelles dans les pièces moulées qui se traduisent par des variations d'épaisseur, des fissures ou des formes déformées. Cela peut également impliquer une humidification, qui consiste à stabiliser la couleur, les performances et la taille de la pièce moulée.

2) Le processus d'extrusion

Lors de l'extrusion, le matériau polymère est forcé à travers une filière à l'aide d'une vis ou d'un piston sous pression. Le processus d'extrusion est divisé en trois étapes :

- Plastification et pressurisation des matériaux

Cette étape consiste à introduire la matière première, sous forme de pellets ou de granulés, dans le extrudeuse à travers la trémie. Une vis est ensuite utilisée pour pousser le matériau dans le cylindre, l'exposant à la chaleur et à une action mécanique pour initier la plastification. Cela transforme le matériau en un état fondu ou plastifié. Simultanément, une vis rotative génère de la chaleur, favorise le mélange et applique une pression pour assurer une plastification constante du matériau.

- Façonner

Dans cette phase, le matériau extrudé passe à travers les éléments de mise en forme de la filière, qui comprennent des ouvertures ou des canaux spécialement conçus. Ceux-ci aident le matériau extrudé à prendre la forme, la forme et les dimensions souhaitées.

- Refroidissement

Lorsque le matériau extrudé quitte la filière, il entre dans une zone de refroidissement, l'exposant à des mécanismes de refroidissement tels que l'air ambiant, des pulvérisations d'eau ou des bains de refroidissement. Cela permet de réduire la température du matériau et de le solidifier, le transformant ainsi d'un état fondu à une forme solide.

Compatibilité avec les plastiques

Alors que certains types de plastiques utilisés dans le moulage par injection et l'extrusion peuvent se chevaucher, certains matériaux peuvent être mieux adaptés à un procédé ou à l'autre en raison de variations de propriétés et de compatibilité. Par exemple, le moulage par injection est compatible avec toutes sortes de plastiques, y compris les thermoplastiques et la plupart des plastiques thermodurcissables. Cette compatibilité repose sur la capacité du procédé à traiter des matériaux aux compositions chimiques complexes.

Au contraire, la plupart extrudeuses sont principalement compatibles avec les thermoplastiques avec d'excellentes propriétés de fluidité et stabilité. En effet, le processus repose principalement sur le flux continu de matériau pour une extrusion en douceur.

La précision

Le moulage par injection offre une plus grande précision et une tolérance plus serrée que l'extrusion. Il est connu pour sa capacité à produire des pièces très précises et complexes avec une excellente précision dimensionnelle. En effet, le processus consiste à injecter le matériau fondu sous haute pression dans une cavité de moule fermée, facilitant ainsi un contrôle précis de la forme, de la taille et de la finition de surface du produit final.

L'extrusion implique l'écoulement continu du matériau fondu à travers une filière. Bien que les matrices d'extrusion puissent être conçues avec précision, le niveau de précision est inférieur à celui du moulage par injection. Cependant, l'extrusion peut atteindre des niveaux de précision acceptables, en particulier avec des formes plus simples et des projets nécessitant des tolérances moins strictes.

Fluidité des matériaux

La fluidité des matériaux est un élément critique pour les deux processus. Cependant, moulage par injection nécessite une plus grande fluidité du matériau pour assurer un remplissage correct des moules, en particulier pour les produits complexes et à parois minces. Le matériau fondu utilisé dans ce processus doit avoir une excellente fluidité pour se répandre facilement dans les contours complexes, les coins et les sections minces des cavités du moule.

À l'inverse, l'extrusion a des exigences de flux de matériaux moins strictes en raison de sa nature continue et ouverte. Pour ce processus, il n'est pas nécessaire de remplir des cavités de moule complexes, ce qui signifie que les matériaux ne nécessitent qu'une fluidité suffisante pour s'écouler en douceur à travers la filière et conserver une forme et des dimensions constantes sur toute la longueur du produit extrudé.

Force de fusion

Les deux processus nécessitent différents degrés de force de fusion. Par exemple, le moulage par injection ne nécessite pas une résistance à la fusion élevée puisque les plastiques sont moulés dans une matrice, donc soumis à des limitations géométriques. De plus, les matériaux sont injectés en refroidissement contrôlé, permettant une solidification rapide.

Lors de l'extrusion, le matériau sort librement de la filière et peut nécessiter des processus ultérieurs tels que le thermoformage et le moulage par soufflage creux. Ces processus peuvent entraîner des distorsions telles que l'affaissement et l'étirement, ce qui peut réduire la qualité du produit fini. Ainsi, la résistance du métal nécessaire est plus élevée dans l'extrusion que dans le moulage par injection.

Conclusion

La croissance du secteur manufacturier a considérablement amélioré l'adoption du moulage par injection et de l'extrusion. Bien que les deux procédés soient utilisés dans la production de plastique, ils présentent des différences et des attributs fonctionnels considérables. Par exemple, le moulage par injection convient aux produits 3D, tandis que l'extrusion convient aux produits 2D. De plus, le moulage par injection est compatible avec une large gamme de plastiques par rapport à l'extrusion. Ainsi, le choix entre les deux doit être basé sur un examen minutieux et une planification du processus, des matériaux et de l'efficacité.

Pour trouver des milliers de produits et de machines liés au moulage par injection et à l'extrusion, visitez Alibaba.com.