La fabricación es un proceso bastante extenso que implica la conversión de materias primas en productos terminados. El equipo de fabricación comprende las herramientas, máquinas y sistemas utilizados en el proceso de producción. El objetivo de este equipo es aumentar la productividad, mejorar la calidad y reducir los costos en el proceso de fabricación. Hay diferentes tipos de equipos de fabricación utilizados en la industria manufacturera y cada uno tiene su propósito único.

Este artículo profundizará en los diferentes tipos de equipos de fabricación. Además, analizará la cuota de mercado, el tamaño, la demanda y la tasa de crecimiento esperada de los equipos de fabricación.

Índice del contenido

Descripción general del mercado de equipos de fabricación.

Los diferentes tipos de equipos de fabricación.

Conclusión

Descripción general del mercado de equipos de fabricación.

A nivel mundial, el equipo de fabricación es producido por varias empresas importantes. Algunas de estas empresas incluyen Applied Materials Inc, Tetra Laval International SA y Tokyo Electron Ltd. El mercado de maquinaria de fabricación incluye varios departamentos industriales como maquinaria para la fabricación de textiles, maquinaria para la fabricación de caucho y plásticos, maquinaria de impresión y otros.

El tamaño del mercado internacional de maquinaria de fabricación se valoró en USD 572.62 billones en 2021 y se espera que se expanda a USD 793.85 mil millones para 2025 a una CAGR del 9%. El crecimiento durante este período de pronóstico se atribuye principalmente a los rápidos avances tecnológicos que impulsarán la innovación en la maquinaria industrial.

A nivel regional, Asia Pacífico registró la mayor participación de mercado, representando alrededor del 56 % en 2020. Europa occidental registró una participación de mercado del 20 %, que fue la segunda más grande. Además, África fue la región más pequeña representada en el mercado mundial de maquinaria de fabricación.

Los diferentes tipos de equipos de fabricación.

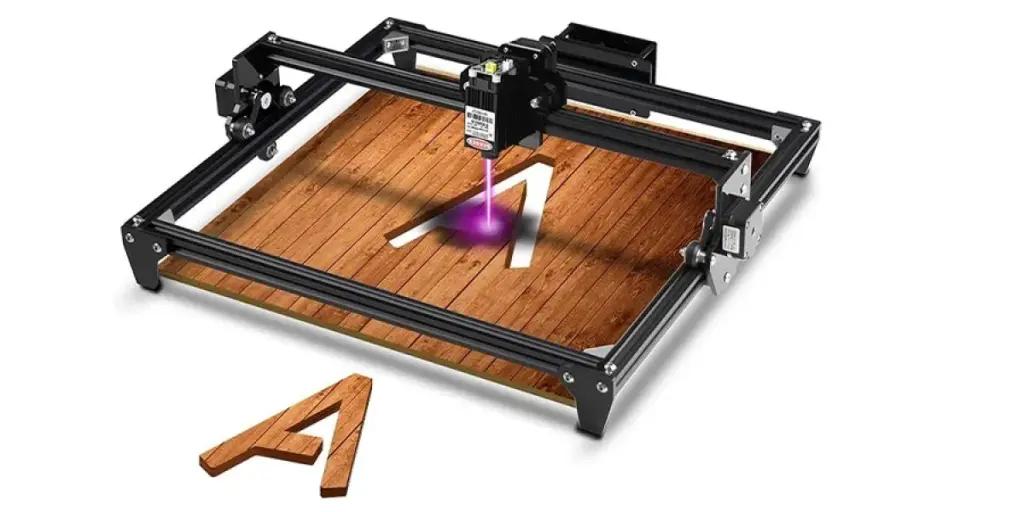

1. Fresadoras

Fresadoras ejecutar las operaciones de mecanizado que implican girar el filo de la herramienta de corte o la cuchilla sobre la pieza de trabajo para crear las formas y diseños deseados. Se utilizan para mecanizar superficies planas, rugosas e irregulares donde la pieza de trabajo se alimenta contra una fresa giratoria. En general, la mayoría de CNC fresadoras tienen una precisión y exactitud que van desde 0.01 mm a 0.03 mm. Además, una fresa estándar tiene un diámetro que oscila entre 16 mm y 630 mm. El diámetro se selecciona en función de la profundidad y el ancho de fresado.

Principalmente, las fresadoras se clasifican en dos amplias categorías: horizontales y verticales. Se agrupan además como fresadoras de tipo ariete, de rodilla, de fabricación o de bancada y tipo cepilladora. Estas categorías incluyen motores autoeléctricos, alimentadores de mesa accionados eléctricamente, sistemas de refrigeración y velocidades de husillo variables.

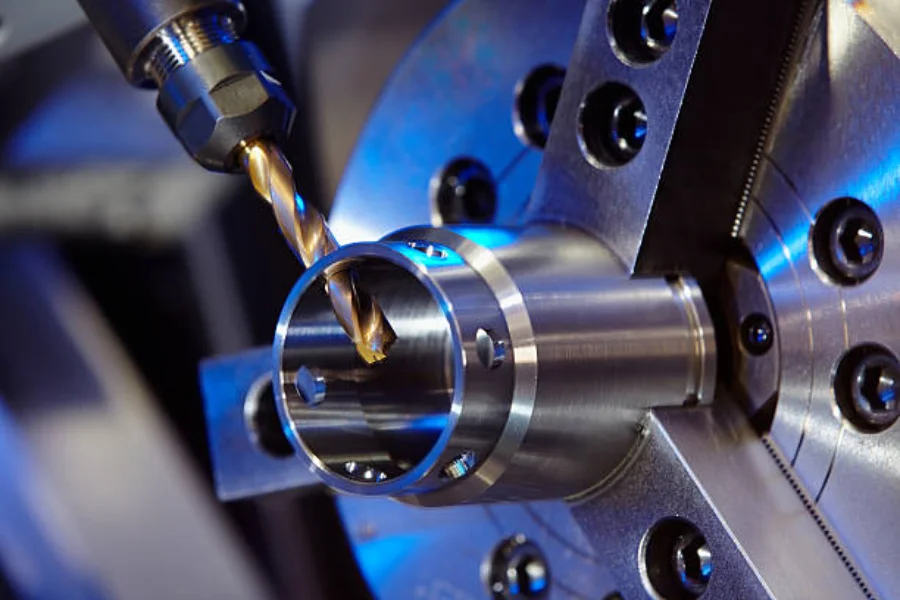

2. Máquinas de perforación

Maquinas perforadoras Produzca orificios poniendo en contacto con la pieza de trabajo un cortador giratorio que tenga filos cortantes. Las máquinas funcionan según el principio de que el borde de la herramienta de corte ejerce una fuerza sobre la pieza de trabajo mientras se crean los agujeros. El material se elimina mediante el proceso de cizallamiento y extrusión.

Algunos de los diferentes tipos de máquinas perforadoras son:

– Taladradoras verticales o de columna

– Taladradoras portátiles

– Taladradoras multihusillo

– Taladradoras verticales tipo torreta

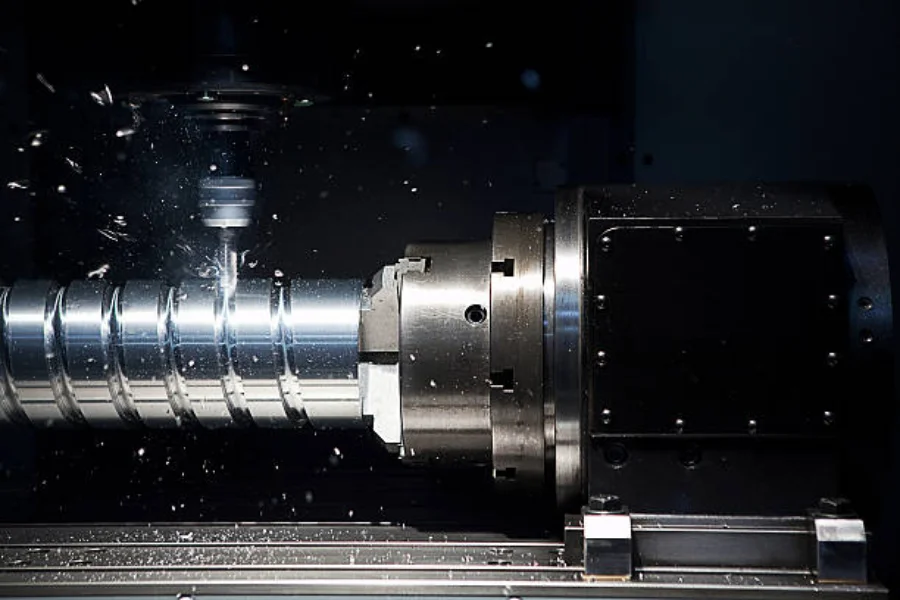

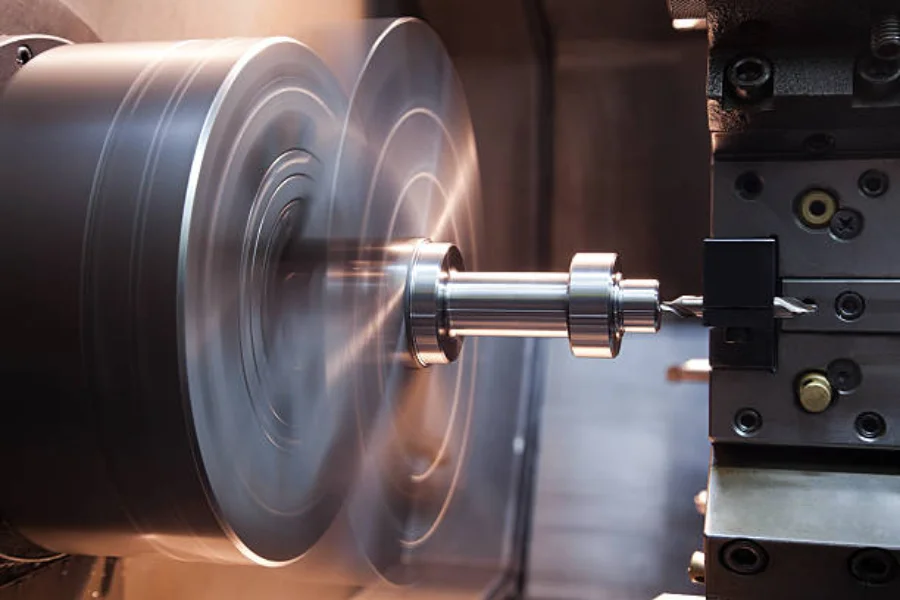

3. Máquinas de torneado

máquinas de torneado Convierta las piezas de trabajo en diferentes formas y diseños deseados. El proceso implica la rotación de una pieza mientras un cortador de un solo punto se mueve paralelo al eje de rotación. Por lo general, se realiza tanto en las superficies externas como internas de una pieza de trabajo. Las máquinas de torneado se utilizan ampliamente en diversas industrias para producir piezas, herramientas y prototipos pequeños y grandes.

Emplean el más alto grado de exactitud y precisión; por lo tanto, son ideales para agregar funciones de rotación a las piezas. Hay varios tipos de tornos y se clasifican en función de su uso. Por ejemplo, los tornos controlados numéricamente por computadora (CNC) y los tornos convencionales tienen una precisión de torneado que varía de 5 micrones a 6 micrones. Cuando se trata de dimensionamiento, la mayoría de las máquinas de torneado se agrupan según la distancia entre los centros. En promedio, la mayoría de estas máquinas tienen una distancia entre los centros de 36 a 48 pulgadas y un giro de 15 pulgadas.

4. Máquinas de prueba de calidad.

Máquinas de prueba de calidad. Se utilizan para medir la calidad de los bienes y servicios. Esto permite que los productos sobrevivan al entorno comercial competitivo porque han cumplido con los requisitos mínimos de calidad. Ejemplos de instrumentos de inspección de calidad incluyen:

- Proyector de perfil

– Máquinas de prueba de dureza Rockwell

– Máquinas de medición por coordenadas

– Máquinas de ensayo de rugosidad superficial

– Equipos de escaneado de perfiles

– Pies de rey

– Micrómetros

– Medidores de diámetro interior para elementos metálicos

5. Máquinas de embalaje

Maquinaria de paqueteria permite operaciones de empaque que involucran paquetes primarios para paquetes de distribución. El proceso de empaque incluye limpieza, fabricación, archivo, combinación, sellado, etiquetado, sobreenvoltura y paletización.

El equipo de embalaje puede ser de los siguientes tipos generales:

– Equipos de acumulación y clasificación

– Skin packs, blisters y vacío máquinas de embalaje

– Máquinas formadoras y selladoras de bandejas, estuches, portadores de cajas

– Máquinas de tapas de botellas

– Máquinas para tapar, cerrar, tapar y cerrar

6. Muelas

Grinders están involucrados en procesos de mecanizado abrasivo para cortar herramientas utilizando una muela abrasiva. El rectificado se utiliza ampliamente en el sector manufacturero, especialmente en la fabricación de herramientas. Produce dimensiones precisas y artículos finamente terminados. Las amoladoras son más adecuadas para mecanizar materiales duros y realizar cortes poco profundos.

El rectificado es un subconjunto del corte y un verdadero proceso de corte de metales. Los dos métodos de rectificado son el lapeado y el lijado. Además, las amoladoras tienen discos que varían en tamaño, pero el rango de tamaño más común es de 115 mm a 230 mm. Con esto, los compradores pueden lograr una precisión de rectificado de aproximadamente 0.000025 mm porque es una operación de acabado.

Algunas de las máquinas utilizadas para moler incluyen:

– Varios tipos de costosas máquinas herramientas industriales, como rectificadoras

– Herramientas eléctricas portátiles como amoladoras angulares y amoladoras de troquel

– Amoladoras de banco

– Piedras de afilar cuchillos con manivela (piedras de afilar)

7. Grúas

Grúas puente son máquinas que se utilizan para levantar objetos pesados de un lugar a otro. Las grúas están diseñadas y diseñadas para fines o aplicaciones específicos con el fin de manejar mejor las necesidades de materiales. Están construidos en varios tipos de configuraciones o componentes que pueden intercambiarse o diseñarse para mejorar su rendimiento y capacidad.

Las grúas puente tienen varias aplicaciones, que incluyen:

– Carga y descarga de materiales de camiones.

– Llenado o extracción de troqueles de máquinas de estampado de plantas de fabricación

– Mover materiales en una instalación de una manera más eficiente en comparación con la mano de obra humana

– Alimentación de materias primas en una máquina durante la producción.

– Mover contenedores en un patio ferroviario o en un astillero

– Mover diferentes partes y piezas hacia abajo en una línea de ensamblaje

8. Máquinas de tratamiento de superficies

El tratamiento de superficies es un proceso adicional administrado a las superficies de los materiales con la intención de agregar funciones, por ejemplo, resistencia al desgaste y al óxido o mejorar las propiedades decorativas para realzar su apariencia. Máquinas de tratamiento de superficies realizar diferentes categorías de procesos de remoción, incluyendo derretir o raspar superficies. Además, las máquinas trabajan en tareas aditivas como pintura y tratamiento térmico.

Los siguientes son los métodos comunes de tratamiento de superficies:

– Limpieza – chorreado, limpieza y bruñido

– Pulido – mecánico, químico y electropulido

– Pintura: pintura en aerosol, recubrimiento electrostático y recubrimiento por electrodeposición

– Enchapado: electrochapado, químico y recubrimiento por inmersión en caliente

– Tratamiento térmico: enfriamiento superficial, quema de carbón y tratamiento de nitruración

Conclusión

La maquinaria de fabricación se puede clasificar de muchas maneras según el tipo de industria, el tamaño, el propósito del equipo y el método de actuación. Las máquinas mejoran la eficiencia al tiempo que ayudan a las empresas a satisfacer la creciente demanda de sus productos. Además, minimizan los costos operativos ya que requieren menos experiencia para funcionar sin errores o errores que puedan resultar en pérdidas. Para adquirir maquinaria de calidad para fines de fabricación, visite Alibaba.com.