В последние годы увеличилась производственная деятельность, чтобы удовлетворить глобальный спрос на пластмассы и металлы. В результате использование процессов литья под давлением и экструзии также значительно возросло. Эти процессы используются для массового производства пластмасс с конкурентоспособной скоростью.

Однако эти два метода имеют существенные различия. Например, литье под давлением больше подходит для трехмерных форм, а экструзия — для двухмерных. В этом блоге сравниваются эти процессы, исследуется их использование в производстве пластмасс, их плюсы и минусы, а также основные различия.

Содержание

Процесс литья под давлением

Процесс экструзии

Различия между литьем под давлением и экструзией

Заключение

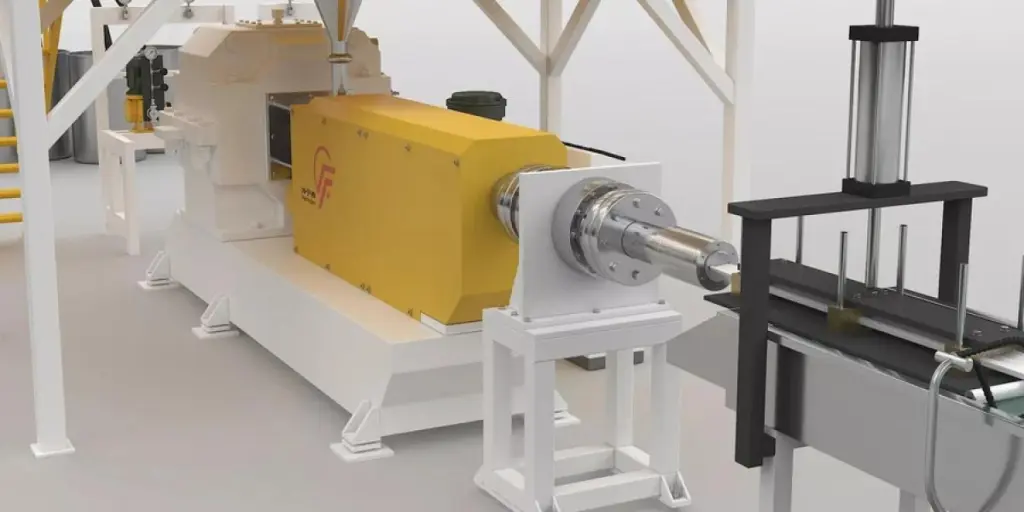

Процесс литья под давлением

Производители во всем мире осваивают процессы и инновации, которые облегчают массовое производство с низкими затратами. В результате литье под давлением стало популярным процессом для большинства производителей, поскольку оно использует недорогие технологии для обеспечения крупносерийного производства и широкого применения. Об этом свидетельствует быстро растущий объем мирового рынка инъекций, который оценивался в 261.8 миллиардов долларов США в 2021 году и, по прогнозам, будет расти в среднем на 4.8% в период с 2022 по 2030 год.

Процесс литья под давлением преобразует пластиковую смолу в сложные пластиковые изделия с использованием тепла, давления, инжектора и формы. В этом случае твердый пластик плавится при определенной температуре плавления и впрыскивается в структуру пресс-формы с заданной скоростью. литьевая машина обеспечивает необходимое давление, а водный путь облегчает охлаждение для получения желаемого продукта.

Преимущества литья под давлением

- Высокая точность и аккуратность

- Совместимость с большинством пластиков

- Экономичность при крупносерийном производстве

- Высокая эффективность и производительность

- Стабильная производительность

Недостатки бонуса без депозита

- Длительное начальное время выполнения заказа

- Не подходит для мелкосерийного производства.

- Высокие затраты на установку

Процесс экструзии

Рост мирового производственного сектора подпитывает спрос на Экструдер. Этот спрос находит отражение на мировом рынке экструзионного оборудования, который оценивается в 8.33 миллиардов долларов США в 2022 году и, по прогнозам, будет расти в среднем на 4.3% в период с 2023 по 2030 год.

Экструдированные продукты пользуются огромным спросом, поскольку они используются во многих мировых отраслях, включая автомобилестроение, производство потребительских товаров и упаковку. Хотя процесс экструзии можно использовать для металлов и керамики, он в основном используется для пластиковых материалов, на которые приходится 76.9% доли мирового дохода в 2022 году.

Процесс экструзии включает в себя подачу термопластичных материалов в интрудер, где они нагреваются, плавятся, а затем проталкиваются через головку для создания непрерывной определенной формы. Экструдер обычно состоит из вращающегося шнека, который толкает расплавленный материал вперед, создавая необходимое давление для экструзии. Когда материал выходит из матрицы, он затвердевает и сохраняет желаемую форму. Этот процесс подходит для создания таких продуктов, как пленки с раздувом, пластины, трубы, стержни и фасонные материалы.

Преимущества

- Идеально подходит для крупносерийного производства

- Высокая гибкость

- Бюджетный

- Отличная отделка поверхности

Недостатки бонуса без депозита

- Неспособность справиться с отклонениями в поперечном сечении или размере

- Потенциальные экологические проблемы

Различия между литьем под давлением и экструзией

Несмотря на предполагаемое сходство между процессами литья под давлением и экструзии, они различаются по различным аспектам, включая основы процесса, уровень точности и совместимость.

Обработка

Литье под давлением и экструзия используют разные процессы для производства конечного продукта.

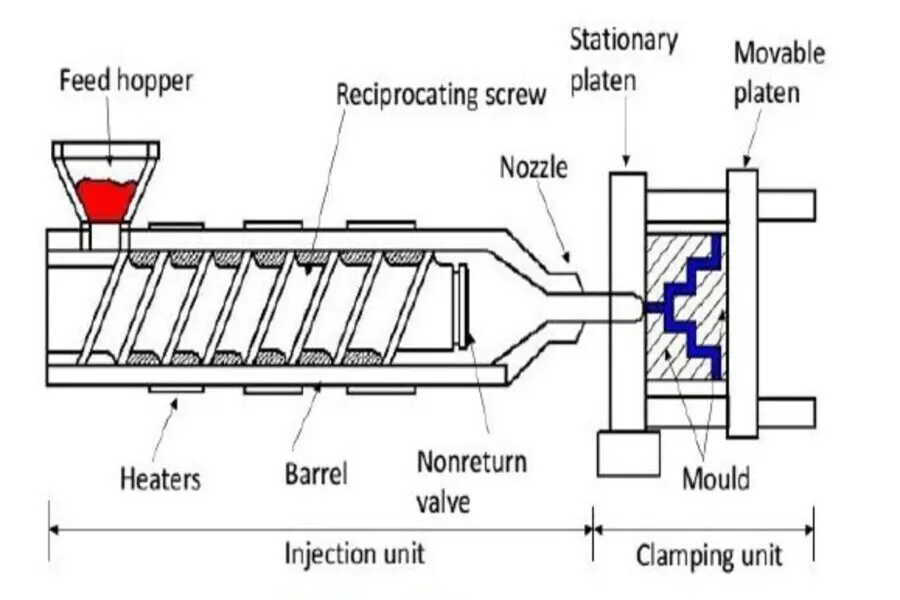

1) Процесс литья под давлением

Процесс литья под давлением начинается с расплавления материала и впрыскивания его в структуру пресс-формы с полостями необходимой формы, где он затем охлаждается и затвердевает. Процесс протекает по определенному циклу, состоящему из семи основных стадий, описанных ниже.

- Подготовка к формованию

Производители, стремящиеся создавать качественные продукты и стремящиеся к бесперебойной литье пластмасс под давлением процесс принимает различные подготовительные мероприятия. К ним относятся:

- Предварительная обработка сырья

- Очистка ствола

- Предварительный нагрев вставки

- Выбор разделительного агента

- Добавление материала

Первым шагом в процессе литья под давлением является добавление материалов. Материалы следует добавлять количественно, поддерживая постоянный объем, чтобы обеспечить операционную стабильность и однородность пластификации, в результате чего получаются высококачественные продукты.

- Пластификация

Бочка в. термопластавтомат используется для нагрева, прессования и перемешивания формовочного материала, превращая его из гранулированного твердого или сыпучего порошка в непрерывный гомогенизированный расплав.

- Инъекционное

Плунжер или винт оказывает значительное давление через инжекционный цилиндр и поршень, продвигая расплав пластифицированного пластика как через переднее сопло цилиндра, так и через сопло пресс-формы.

- Охлаждение

Как только расплав пластика впрыскивается в закрытую полость формы, охлаждающие материалы, такие как вода, воздух или масло, вводятся для дальнейшего охлаждения формы.

- распалубки

В этот момент охлажденный пластик выталкивается из формы с помощью метода выталкивания, например, с помощью выталкивающих штифтов или пластин. Эта фаза знаменует собой завершение процесса литья под давлением, гарантируя, что готовая часть формы будет отделена без каких-либо повреждений или искажений ее формы.

- Постобработка продукта

Этот этап постобработки включает в себя различные действия, такие как устранение остаточного напряжения в формованных деталях, что проявляется в изменениях толщины, трещинах или искажении формы. Это может также включать увлажнение, что влечет за собой стабилизацию цвета, производительности и размера формованной детали.

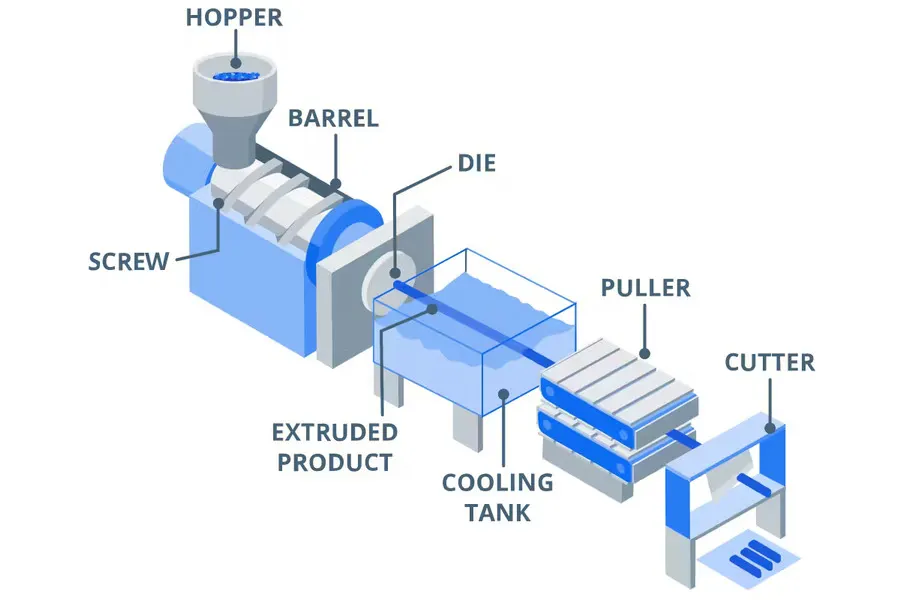

2) Процесс экструзии

Во время экструзии полимерный материал продавливается через головку с помощью шнека или плунжера под давлением. Процесс экструзии делится на три этапа:

- Пластификация материала и прессование

На этом этапе сырье подается в виде окатышей или гранул. Экструдер через бункер. Затем с помощью винта материал проталкивается в цилиндр, подвергая его тепловому и механическому воздействию, чтобы инициировать пластификацию. Это переводит материал в расплавленное или пластифицированное состояние. Одновременно вращающийся шнек вырабатывает тепло, способствует смешиванию и создает давление для обеспечения постоянной пластификации материала.

- Шейпинг

На этом этапе экструдированный материал проходит через формообразующие элементы матрицы, которые имеют специально разработанные отверстия или каналы. Они помогают экструдированному материалу принять желаемую форму, форму и размеры.

- Охлаждение

Когда экструдированный материал покидает головку, он попадает в зону охлаждения, где подвергается воздействию охлаждающих механизмов, таких как окружающий воздух, водяные струи или охлаждающие ванны. Это помогает снизить температуру материала и затвердевает, превращая его из расплавленного состояния в твердое.

Совместимость с пластмассами

Хотя некоторые типы пластмасс, используемых при литье под давлением и экструзии, могут частично совпадать, некоторые материалы могут лучше подходить для того или иного процесса из-за различий в свойствах и совместимости. Например, литье под давлением совместимо со всеми видами пластмасс, включая термопласты и большинство термореактивных пластмасс. Эта совместимость основана на способности процесса обрабатывать материалы со сложным химическим составом.

Наоборот, большинство экструдеры в основном совместимы с термопластами с отличными свойствами текучести расплава и стабильностью. Это связано с тем, что процесс в основном зависит от непрерывного потока материала для плавной экструзии.

Точность

Литье под давлением обеспечивает более высокую точность и более жесткие допуски, чем экструзия. Он известен своей способностью производить высокоточные и сложные детали с превосходной точностью размеров. Это связано с тем, что процесс включает впрыск расплавленного материала под высоким давлением в закрытую полость формы, что облегчает точный контроль формы, размера и качества поверхности конечного продукта.

Экструзия включает в себя непрерывный поток расплавленного материала через головку. Хотя экструзионные головки могут быть точно спроектированы, уровень точности ниже, чем у литья под давлением. Однако экструзия позволяет достичь приемлемого уровня точности, особенно для более простых форм и проектов, требующих менее строгих допусков.

Текучесть материала

Текучесть материала является критическим компонентом для обоих процессов. Однако, литье под давлением требует более высокой текучести материала для обеспечения правильного заполнения формы, особенно для сложных и тонкостенных изделий. Расплавленный материал, используемый в этом процессе, должен обладать превосходной текучестью, чтобы легко распределяться по сложным контурам, углам и тонким участкам полостей литейной формы.

И наоборот, экструзия имеет менее строгие требования к потоку материала из-за ее непрерывного и открытого характера. Для этого процесса нет необходимости заполнять сложные полости формы, а это означает, что материалам требуется только достаточная текучесть, чтобы плавно течь через головку и сохранять постоянную форму и размеры по длине экструдируемого продукта.

Прочность расплава

Оба процесса требуют разной степени прочности плавления. Например, литье под давлением не требует высокой прочности плавления, поскольку пластмассы формуются в штампе, что связано с геометрическими ограничениями. Кроме того, материалы вводятся в контролируемое охлаждение, что обеспечивает быстрое затвердевание.

При экструзии материал свободно выходит из матрицы и может потребовать последующих процессов, таких как термоформование и формование с раздувом. Эти процессы могут привести к таким искажениям, как провисание и растяжение, что может снизить качество готового продукта. Таким образом, необходимая прочность металла при экструзии выше, чем при литье под давлением.

Заключение

Рост в производственном секторе значительно способствовал внедрению литья под давлением и экструзии. Хотя оба процесса используются в производстве пластмасс, они имеют значительные функциональные различия и особенности. Например, литье под давлением подходит для 3D-изделий, а экструзия — для 2D-изделий. Кроме того, литье под давлением совместимо с широким спектром пластмасс по сравнению с экструзией. Таким образом, выбор между ними должен основываться на тщательном рассмотрении и планировании процесса, материалов и эффективности.

Чтобы найти тысячи продуктов и машин, связанных с литьем под давлением и экструзией, посетите Alibaba.com.