Термоформование пластмасс и литье под давлением имеют широкое применение в различных отраслях. Каждый процесс имеет определенные характеристики, которые полезны для конкретных приложений. Однако по мере развития производственных технологий возможности обоих процессов перекрываются, что требует более тщательной оценки выгод и затрат, связанных с каждым из них.

Содержание

Рынок термоформования и литья под давлением

Полное понимание двух процессов

Сравнение термоформования и литья под давлением

Рынок термоформования и литья под давлением

Мировой рынок термоформования стоил долларов США 13.45 миллиардов в 2021 году, и ожидается, что среднегодовой темп роста составит 4.9%. Растущий спрос на термоформования в фармацевтическом и медицинском секторах является важным фактором роста рынка. В последние годы термоформованные пластмассы стали использоваться в качестве замены металла в различных отраслях промышленности, в том числе в аэрокосмической, транспортной и медицинской.

Мировой рынок литья под давлением был оценен в долларах США 175.02 миллиардов в 2021 году, и ожидается, что к 4.8 году среднегодовой темп роста составит 2030%. В последнее время пластмассы, полученные литьем под давлением, используются в качестве замены металла в строительном секторе для снижения веса, улучшения изоляции и защиты от ультрафиолетового излучения. Кроме того, эти пластмассы обычно используются в различных строительных приложениях, таких как полы, крыши, водопровод, стены и крыши.

Полное понимание двух процессов

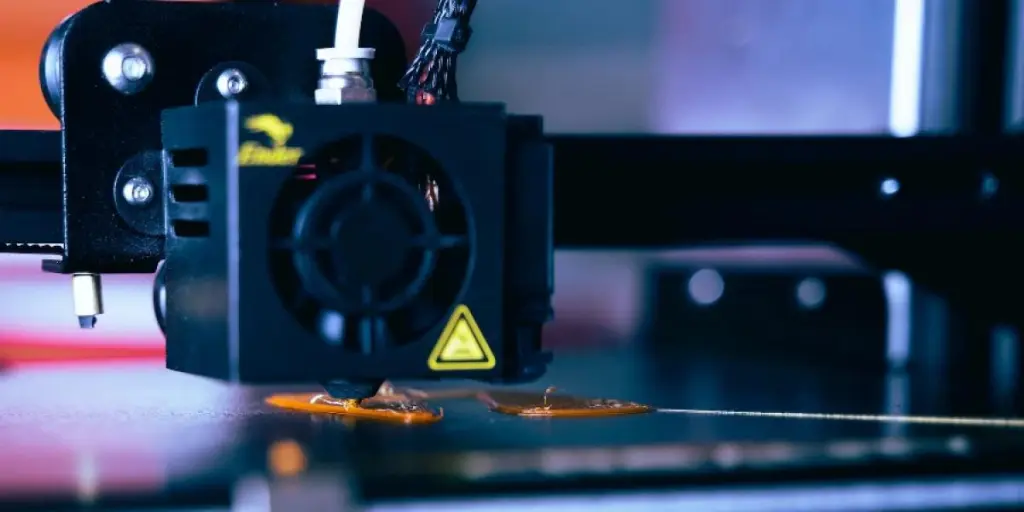

Что такое термоформование пластика?

Термоформование пластика — это производственный процесс, который помогает создавать пластмассовые детали трехмерной формы. Нагревание применяется к листу с формулой термопласт сделать его податливым. Затем этот лист натягивается на форму с регулируемой температурой для создания желаемой геометрии. Процесс осуществляется с использованием либо вакуумного формования, либо метода формования под давлением. Когда деталь достаточно остынет, ее извлекают из формы, а лишний материал соскребают, чтобы точно соответствовать проектным спецификациям. При необходимости для окончательной обработки детали выполняются вторичные операции, такие как шелкография, покраска, дополнительная сборка или точечное склеивание.

Особенности термоформования пластика

Снижение затрат на инструмент: По сравнению с литьем под давлением инструменты для пластик термоформование относительно дешевле. Это связано с тем, что формы изготовлены из недорогого алюминия. Напротив, формы для литья под давлением изготавливаются из более тяжелых сплавов, таких как сталь или более толстый алюминий, чтобы выдерживать высокое давление и обеспечивать непрерывное повторное использование в течение более длительных производственных циклов.

Кроме того, для термоформования требуются только односторонние инструменты, а не двухсторонние, которые обычно используются для инъекция формование. Это вдвое сокращает расход материала для изготовления пресс-форм, что значительно снижает первоначальные затраты. Однако формы недолговечны и не могут быть повторно использованы для крупносерийного производства.

Высокая скорость и быстрый оборот: термоформования формы могут быть изготовлены намного быстрее, чем формы для литья под давлением. Литье под давлением занимает больше времени, потому что формы двусторонние и изготовлены из более твердых материалов, таких как сталь. Кроме того, формы для термоформования легче проектировать, изготавливать и модифицировать.

Варианты дизайна: Термоформование имеет ряд преимуществ при проектировании и разработке продукции. Яркие цвета могут быть включены в термоформованные пластмассы во время производства. Другие операции, такие как печать, трафаретная печать, покраска, трафаретная печать и покрытие, также могут использоваться для создания уникальных текстур и отделки и улучшения внешнего вида.

Гибкость: Термоформ В конструкции используются простые односторонние формы, изготовленные из легко формуемых материалов, что позволяет быстро и недорого модифицировать их. Напротив, при литье под давлением используются двусторонние формы из более тяжелых материалов, что делает оснастку более дорогой и трудоемкой.

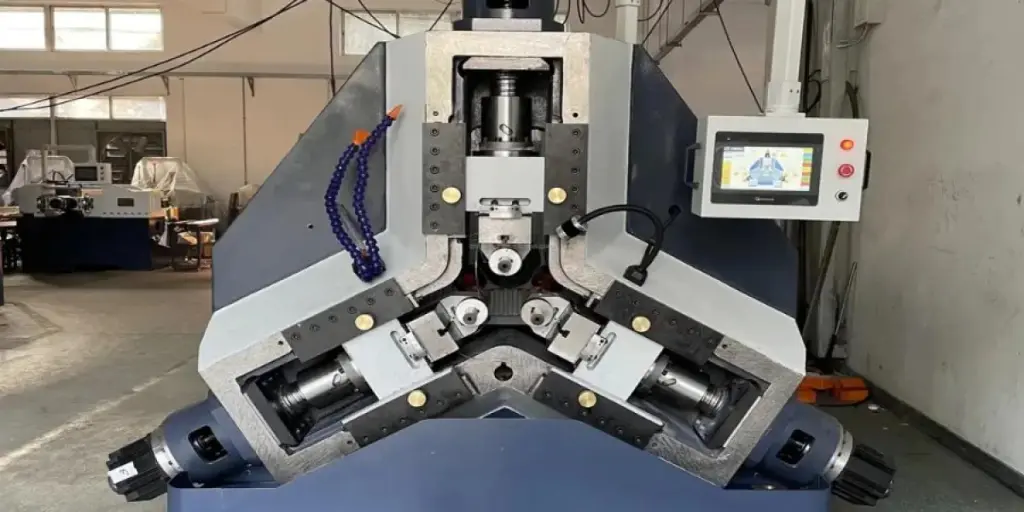

Что такое литье под давлением?

Литье под давлением — это производственный процесс, в котором используются термопластичные материалы в форме нагретой смолы для создания трехмерных деталей. Чтобы создать трехмерную полость желаемой формы детали, две двухсторонние формы скрепляются вместе. Этот инструментом подает в полость нагретый пластиковый материал, который остывает до твердого состояния и принимает задуманный дизайн. Формованная деталь выталкивается из станка, и для окончательной обработки детали можно использовать вторичные операции, такие как окраска поверхности.

Особенности литья под давлением

Возможность создания сложных деталей.: Литье под давлением — это процесс, который позволяет пользователям создавать очень сложные компоненты с исключительным уровнем детализации. Высокое давление, используемое при впрыске лепка позволяет создавать сложные геометрические фигуры, поскольку материал прочно прижимается даже к самой крошечной полости. Процесс литья под давлением может быть изменен для удовлетворения конкретных требований с использованием многогнездных пресс-форм.

Высокая точность: В литье под давлением используются многоразовые и долговечные формы для непрерывного производства. Эти Формы могут повторно использоваться в течение многих лет для достижения высокой точности при больших производственных циклах. Литье под давлением особенно полезно для сложных, небольших и сложных компонентов, которые требуют много времени или трудны для изготовления с использованием термоформования или других методов.

Трансформируемость: Хотя литье под давлением дороже, чем термоформование пластика, конструкция пресс-формы может быть изменена во время процесса. производство для снижения производственных затрат. За счет упрощения конструкции можно в определенной степени снизить затраты. Кроме того, другие методы уменьшения количества материала, такие как удаление керна, подрезка или модификация существующих форм, также могут помочь сэкономить деньги на новых проектах.

Эффективное использование материала: процент брака материала при литье под давлением низок. Количество используемого материала точно измеряется, чтобы обеспечить заполнение формы при наименьшем количестве отходов. Кроме того, введенный формованные изделия можно масштабировать, и после их извлечения из формы требуются минимальные инструменты.

Сравнение термоформования и литья под давлением

Объем производства может помочь производителям решить, какой метод лучше для них. Пластик термоформования лучше всего подходит для мелкосерийного и среднесерийного производства, тогда как литье под давлением более рентабельно для крупносерийного производства. Это в первую очередь связано со сложностью инструментов и разницей в стоимости между двумя процессами. Однако эти два процесса могут иногда пересекаться с точки зрения требований к продукту и его возможностей, что усложняет принятие окончательного решения.

Инструменты

На этапе оснастки термоформования, односторонняя 3D-форма состоит из полиуретана, дерева или алюминия. Для литья под давлением двусторонняя 3D-форма создается из стали, алюминия или медного сплава. По срокам и цене термоформование имеет преимущество перед литьем под давлением.

Производственный цикл

Типичное время оснастки для термоформования (формования давлением) составляет от 0 до 8 недель, при этом первое производство происходит в течение двух недель. Инструменты для инъекция формование занимает от 12 до 16 недель, а производство - до четырех недель. Термоформование может быть предпочтительной технологией производства, если есть дефицит времени.

Цена

Стоимость оснастки при термоформовании намного ниже, чем при литье под давлением. Общая стоимость деталей для термоформования составляет менее 3,000-5,000 деталей; однако при превышении этого объема стоимость одной детали для литья под давлением является более конкурентоспособной. Вот почему инъекция формование обычно используется для крупносерийного производства, а термоформование — для небольших партий.

Оба метода надежны и дают качественные результаты. Лучший вариант для проекта в основном зависит от требований приложения.

Материалы

При термоформовании можно использовать различные материалы для создания плоского листа, который формуется для формирования продукта. Термоформование также позволяет пользователям настраивать цвета, отделку и толщину. С другой стороны, термопластичные гранулы используются в литье под давлением и бывают разных материалов и цветов.

Применение термоформования

Благодаря своей универсальности и доступности, термоформования имеет применение в различных отраслях. Он широко используется в автомобильной промышленности для создания, среди прочего, приборных панелей, внутренних панелей, воздуховодов и бамперов.

Кроме того, этот процесс используется в аэрокосмической промышленности для производства внутренних панелей, компонентов сидений, кухонного оборудования и оконных покрытий. Термоформование часто используется в строительном и медицинском секторах, а также для создания всего, от ящиков для инструментов до вспомогательных технологий, диагностического оборудования и оборудования для визуализации.

Применение литья под давлением

Впрыск лепка широко используется в строительной отрасли для производства крепежных изделий, ручных инструментов, оконных замков, дверей, ручек и других строительных аксессуаров. Он также используется в автомобильной и аэрокосмической промышленности для изготовления линз, панелей, шестерен и лопаток турбин. Кроме того, он широко используется в пищевой промышленности для производства пищевых пластмасс и напиток упаковка. В дальнейшем он применяется в медицинской промышленности, а также для производства диагностических наборов, рентгеновских компонентов и хирургических наборов.

Какой метод лучше?

Для некоторых отраслей промышленности оба метода могут использоваться для изготовления деталей. Однако для некоторых приложений один метод может быть более предпочтительным. Чтобы определить, какой подход лучше, необходимо оценить требования проекта, принимая во внимание предлагаемые сроки, стоимость и материалы, среди прочих факторов.