Para obtener el producto perfecto, son muchos los procesos de mecanizado y las operaciones que se llevan a cabo en el proceso de fabricación. Estos procesos y operaciones ayudan a eliminar cualquier exceso de material. Hay muchos de estos procesos y operaciones de mecanizado.

Lea para conocer los procesos y operaciones de mecanizado más comunes.

Índice del contenido

¿Qué es el mecanizado?

Los procesos y operaciones de mecanizado más populares

Conclusión

¿Qué es el mecanizado?

El mecanizado es un proceso en el que los materiales (generalmente metal) se cortan en los tamaños y formas requeridos o deseados mediante un proceso controlado para la eliminación de material. Hay tres procesos principales de mecanizado que incluyen taladrado, torneado y fresado.

Los procesos y operaciones de mecanizado más populares

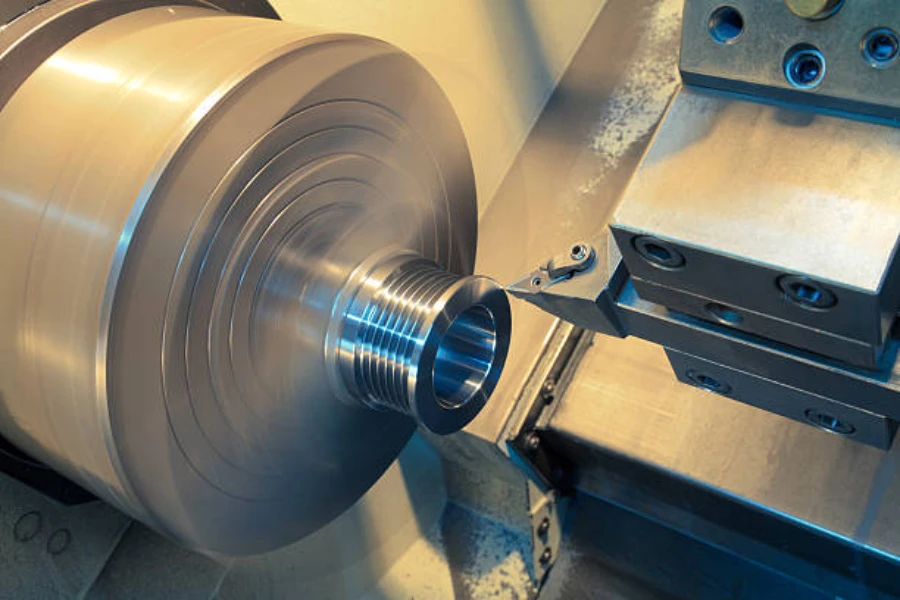

1. Torneado

El torneado es la operación de mecanizado aplicada a la producción de objetos redondos. Este proceso utiliza máquinas como la torno con un tamaño general de alrededor de 15 pulgadas de columpio y de 36 a 48 pulgadas entre los centros. El torno tiene tres operaciones principales que incluyen conducción, sujeción y movimiento lineal. El movimiento lineal ocurre en dos direcciones. Una pieza de trabajo se coloca en el centro y la herramienta de corte se mueve de un lado a otro a su alrededor. El torneado se utiliza principalmente en tareas de corte concéntrico.

El proceso comienza con la sujeción del objeto en el centro mientras se conduce radialmente. Este objeto proporciona la potencia necesaria para el proceso de mecanizado. Además, las dimensiones de la herramienta de corte varían según la aplicación. Tanto el interior como el exterior cuentan con un cincel para ser utilizado durante el proceso de mecanizado. El centro se mueve linealmente para crear orificios en el centro del eje, comenzando con la perforación y luego con la limpieza. La funcionalidad del torno se puede automatizar completamente. Generalmente, la maquinaria de torneado tiene un nivel de precisión de alrededor de IT8-IT7 y una velocidad de trabajo de 35 m/min.

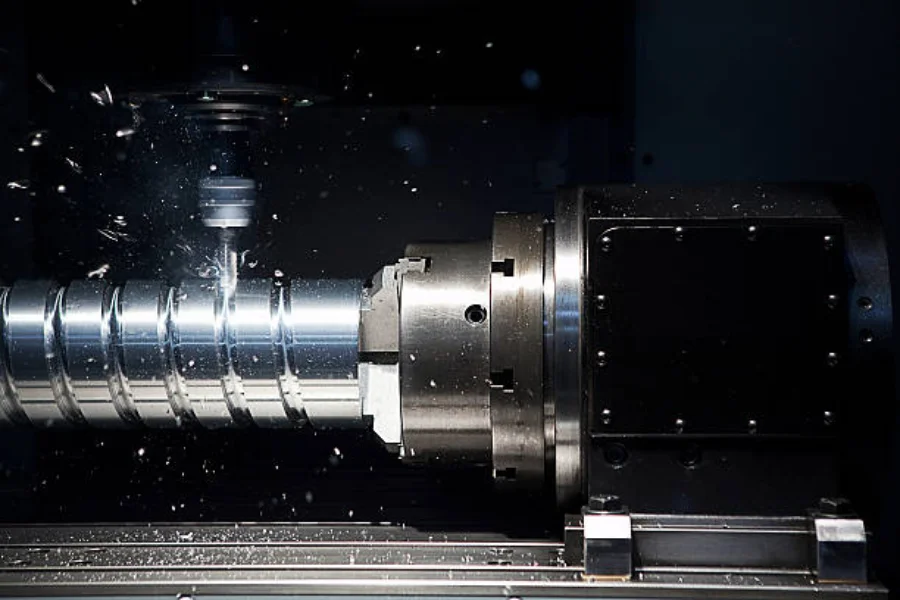

2. Fresado

El fresado es un proceso de mecanizado que corta piezas de trabajo que se mueven radialmente en contacto con una pieza de equipo de corte cilíndrico que tiene dientes de corte afilados en su circunferencia. La herramienta de corte gira en un movimiento lineal para hacer contacto con la superficie del producto. A través de este movimiento, se inicia el proceso de fresado y el material no deseado se elimina de la superficie de la pieza de trabajo.

Varios materiales tienen formas geométricas detalladas que se pueden fresar fácilmente cuando se usa un fresadora. Hoy en día, el proceso de molienda se ha integrado con software de computadora; convirtiéndolo así en un proceso automatizado. La mayoría de los fabricantes ahora pueden operar y controlar las fresadoras con controles numéricos computarizados (CNC).

Además, se han desarrollado equipos de fresado, algunos con capacidad operativa de 5 ejes. Esto significa que la máquina puede moverse libremente en cinco ejes sin volver a tensarse durante las actividades de mecanizado. La mayoría de las operaciones de fresado tienen una profundidad de corte de 1 a 4 mm, mientras que las profundidades de fresado oscilan entre 1 y 2 mm. Tienen un nivel de precisión de unos IT8-IT7 con una velocidad de trabajo media de 16.5 m/min.

3. Aburrido

En el mecanizado, la perforación se utiliza para refinar la precisión y las dimensiones de un orificio perforado. Las máquinas utilizadas para perforar tienen varias variaciones según el tamaño de la tarea. Mandrinadoras verticales puede mecanizar fundiciones pesadas y grandes con el trabajo girando mientras la barra de mandrinar permanece estacionaria. Por otro lado, los barrenadores de jig y fresadoras horizontales sostenga el trabajo estacionario y gire la herramienta de corte. Usando un solo punto en el mecanizado, la fresa perforadora actúa en el lado de un agujero en comparación con una broca. Por ejemplo, los orificios con núcleo en las fundiciones se terminan mediante el proceso de perforación. Este proceso de mecanizado requiere un tamaño de diámetro general de 75 a 150 mm, un nivel de precisión de alrededor de IT7-IT6, y la velocidad de trabajo puede oscilar entre 60 y 120 m/min.

4. Tocando

El roscado es una operación de mecanizado que implica la aplicación de una rosca dentro de un orificio taladrado. En este caso, la herramienta de corte utilizada en el roscado se denomina macho de roscar. Un grifo es una herramienta en forma de cruz colocada dentro de una estructura cilíndrica imaginaria. El punto final de la cruz tiene ranuras de corte en la circunferencia que asumen la forma de un alambre. Estas ranuras de corte se hacen más profundas a medida que aumenta la profundidad del montante; por lo tanto, si gira una vez, no corta todo el hilo.

A veces, el roscado se vuelve difícil debido a la dureza del material. En tales situaciones, el proceso de tapping se puede hacer repetidamente. Se pueden ejecutar múltiples procesos de roscado aumentando la profundidad de la ranura después de cada roscado. Las máquinas están diseñadas para producir un diámetro general de alrededor de 0-25 mm y la velocidad requerida para roscar cae entre 150 y 250 rpm. Esta operación de mecanizado tiene un nivel de precisión estimado de IT8-IT7.

5. Perforación

La perforación involucra una herramienta de corte que tiene dos bordes de corte que se mueven radialmente alrededor de un eje y linealmente en una dirección unidireccional. A través de este proceso de mecanizado, se crean agujeros redondos en una pieza de trabajo. A medida que la máquina perfora, las virutas que se eliminan del material se mueven hacia arriba. Hay un proceso de perforación de subtipo que crea agujeros que tienen un diámetro 35 veces mayor. El proceso se denomina perforación de pozos profundos o perforación de pozos largos. Generalmente, la precisión de mecanizado alcanza IT10. Una broca de 12 mm produce un tamaño de agujero de 0-125 mm, y una broca de 22 mm produce un sobredimensionamiento de 0-5 mm con una velocidad de perforación de 5 a 6 m/min para aleaciones de alta temperatura y 110 m/min para aleaciones de magnesio y aluminio. .

6. Molienda

El esmerilado es el proceso de quitar material de una superficie para obtener un acabado limpio y suave. Teniendo en cuenta la molienda metálica, el material no deseado se elimina de la superficie en forma de virutas. Posteriormente, la rugosidad de la superficie se reduce y la superficie puede reflejar la luz verticalmente y de manera más uniforme, lo que la hace parecer más brillante. Entre la mayoría de las operaciones de mecanizado, el rectificado logra un mayor nivel de precisión.

Por lo general, se utiliza una piedra de amolar de grano fino durante este proceso. Los granos tienen suficiente dureza y especificaciones quebradizas de abrasivos que actúan como herramientas de corte. Eventualmente, los granos se descomponen en granos abrasivos afilados similares a agujas que llevan a cabo el proceso de molienda. El piedras de moler son duros y no se pueden desafilar fácilmente; por lo tanto, no se sustituyen fácilmente. Al ser una operación de acabado, una muela abrasiva de 5 mm tiene unas dimensiones de precisión del orden de 0.000025 mm. La velocidad de la rueda debe mantenerse en un rango de 5,000 a 6500 pies/min.

7. Planificación

La planificación es un proceso de extracción de material que alterna una pieza de trabajo contra una herramienta de corte estacionaria que crea una capa esculpida o un plano. Este proceso es similar a la conformación sólo que tienen movimientos opuestos de la pieza de trabajo. Durante el proceso de planificación, la herramienta de corte se mueve repetitivamente de forma lineal mientras la pieza de trabajo se introduce en la línea de movimiento de la herramienta de corte. Esto da como resultado una superficie lisa, plana y esculpida. Después de cada carrera, las herramientas se elevan manual o hidráulicamente para evitar que la herramienta de corte se astille a medida que se desplaza de regreso a través de la superficie de la pieza de trabajo. El proceso de planificación puede crear superficies planas en la longitud y las secciones transversales de la pieza de trabajo con muescas y ranuras. La precisión de mecanizado de los planificadores va desde IT9-IT7 a una velocidad de 9000 rpm para producir un diámetro de corte general que varía de 56 a 160 mm.

8. Brochado

El brochado utiliza una herramienta de dientes brochados para deshacerse del material en movimientos lineales o rotatorios. El proceso de brochado lineal es el común en el que la brocha se ejecuta linealmente contra una pieza de trabajo para crear un corte. Por otro lado, el brochado giratorio corta una forma simétrica al rotar la brocha y forzarla a entrar en la pieza de trabajo. Una brocha rotatoria se puede utilizar en un maquina de tornillo o un torno. El brochado crea un diámetro general de 10-100 mm; por lo tanto, se requiere para formas extrañas como formas circulares y no circulares, chaveteros, estrías y superficies planas. El nivel de precisión general del brochado es IT7-IT8 con una velocidad generalmente baja de 18 m/min.

9. Afilado

El bruñido como proceso de mecanizado utiliza tres piedras trituradoras dentro de un orificio que se presiona hacia afuera. Es un proceso de rectificado generalmente de baja velocidad que oscila entre 45 y 90 m/min. El nivel de precisión de bruñido se encuentra entre 0.8 y 2.0 micrómetros, creando un rango de diámetro de 1.55 a 1,880 mm y longitudes de hasta 27,000 XNUMX mm. Las muelas abrasivas se accionan radialmente en combinación mientras se mueven sobre un eje vertical. En este caso, el ranurado se produce en la superficie cilíndrica. Por ejemplo, los cilindros del motor se alisan mediante el proceso de bruñido.

10. Lapeado

El lapeado es un proceso posterior al mecanizado. Se trata de objetos redondos que se colocan entre dos discos ranurados giratorios de hierro fundido. Uno de los discos está estacionario mientras que el otro gira con un objeto esférico en su interior. La adición de pasta aumenta la presión para moler los objetos esféricos. El proceso de lapeado garantiza que se logre la rugosidad y la precisión requeridas de la forma. Como resultado, se utilizan múltiples tipos de herramientas de corte para lograr los parámetros mencionados.

Algunos de los artículos producidos a través del proceso de lapeado son cabrestantes y cojinetes. El tamaño de operación general varía de 300 mm a 2000 mm de diámetro. En promedio, una velocidad de rotación de 70 rpm genera una velocidad de 165 m/min y un nivel de precisión de 0.0000254 mm para planitud y 0.000254 mm para paralelismo.

Conclusión

Las operaciones de mecanizado son bastante complejas. Esto se debe a que los procesos involucran muchas máquinas, características y diversas funciones para producir los productos deseados. Todos estos deben estar bien coordinados para ejecutar la tarea prevista. Algunos de los factores que los compradores deben considerar son la geometría y el diseño de la herramienta, la selección del material y la velocidad de avance. Para encontrar equipos de calidad para diversos procesos de mecanizado, visite Alibaba.com.