La perforación con láser es un método único para perforar agujeros en diferentes materiales usando luz láser. El proceso de perforación con láser tiene muchos beneficios en comparación con la perforación mecánica, lo que lo convierte en una de las mejores soluciones en el proceso de fabricación.

Sigue leyendo para conocer las principales ventajas de la perforación láser y los diferentes modelos de perforación láser.

Índice del contenido

¿Qué son las máquinas de perforación láser?

Modos de perforación láser

¿Cuáles son las principales ventajas de la perforación con láser?

Conclusión

¿Qué son las máquinas de perforación láser?

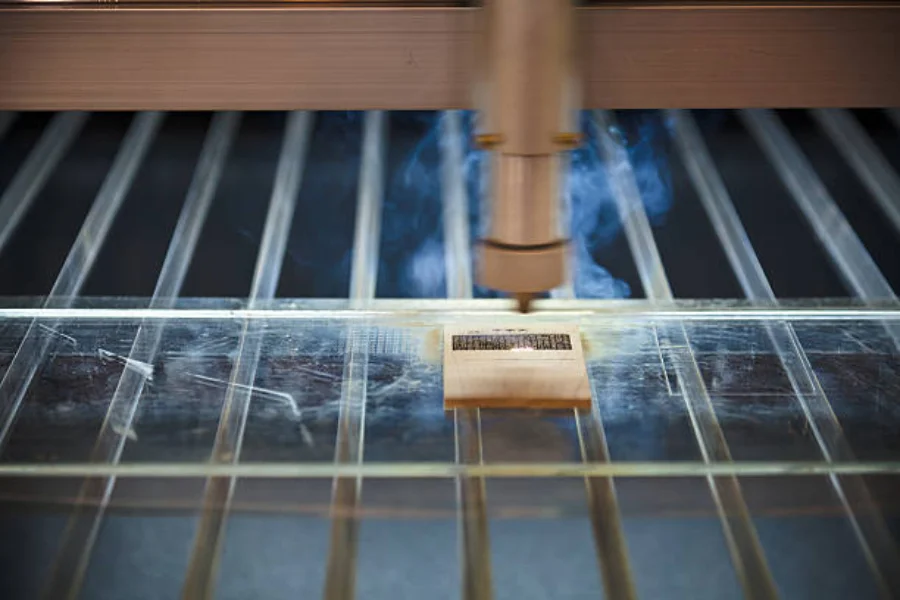

Taladros láser son una forma rápida y precisa de crear varios tipos de agujeros con diferentes geometrías. Las máquinas perforan materiales que van desde los más frágiles hasta los más duros. La perforación con láser es un proceso que aprovecha la energía térmica de la luz láser para cortar agujeros u otras formas en los materiales. Por el contrario, los otros procesos de taladrado utilizan un corte de taladrado físico giratorio para extraer material de una pieza de trabajo.

Una pieza de trabajo se expone a la luz láser para derretir el material y vaporizarlo en el entorno circundante. Como resultado, perforación láser no produce componentes similares a virutas en comparación con otros procesos de taladrado.

Normalmente, la perforación con láser no implica un haz continuo para cortar orificios en las piezas de trabajo, sino pulsos de luz láser. Cada pulso quema y vaporiza el material no deseado de la pieza de trabajo para lograr el resultado deseado en el producto final. Maquinas laser Taladra cualquier tipo de material con extrema precisión.

Modos de perforación láser

1. Perforación directa

La perforación directa produce un agujero en un pulso de láser (un solo disparo). Es una técnica rápida pero tiene una profundidad de orificio alcanzable limitada y proporciona un grado significativo de conicidad del orificio.

2. Perforación por percusión

La perforación por percusión dispara un tren de pulsos en una posición fija en la pieza de trabajo. Los pulsos fluyen consecutivamente mientras se eliminan pequeñas capas de material para profundizar el agujero. Como resultado, este proceso de perforación es adecuado para orificios de diámetro pequeño y alta calidad con relaciones de aspecto altas.

3. Trepanado

La trepanación tiene un orificio inicial que se perfora rápidamente para perforar el material. Luego, el rayo láser se mueve alrededor del perímetro para lograr el orificio deseado. Este proceso corta efectivamente el agujero en lugar de perforarlo. El resultado son agujeros de alta calidad con grandes diámetros. No obstante, el proceso de trepanado es más lento en comparación con la perforación por percusión y la perforación directa.

¿Cuáles son las principales ventajas de la perforación con láser?

1. Velocidad superior

Las velocidades más altas en cualquier proceso de formación de agujeros han sido registradas por máquinas de perforación láser. Se tarda aproximadamente 1 segundo en perforar un agujero en muchas aplicaciones. Los protones no tienen masa; por tanto, ninguna inercia vence a las fuerzas de posicionamiento aparte de la del sistema óptico. La alta velocidad también se registra mediante haces de alta calidad con excelente capacidad de enfoque. Los haces tienen una gran cantidad de densidad de energía con ráfagas de potencia máxima. Como tal, los láseres tienen la capacidad de penetrar y perforar metales más rápido.

2. Alta precisión

La perforación láser logra un alto nivel de precisión debido a su automatización. En general, el ancho típico de un rayo láser es de aproximadamente una quinta parte de un milímetro. El haz puede concentrar aproximadamente 1000 a 2000 vatios de energía y perforar eficientemente cualquier tipo de pieza de trabajo. Penetra efectivamente a una profundidad de unos 20 milímetros con una precisión estimada de 95.96%.

Los láseres pueden acercarse fácilmente a ángulos tan bajos como 15 grados sin cambios en el proceso. Además, no requieren ningún ajuste mecánico para cambiar entre tamaños de agujeros variados y agujeros de formas irregulares. A través de la absorción, la perforación con láser controla la profundidad en agujeros ciegos. En este caso, un comprador puede elegir la longitud de onda deseada que tenga baja absorción en el material de aterrizaje y alta absorción en el material de perforación objetivo. Además, el perfilado espacial y temporal preciso de la emisión láser puede lograr una precisión de profundidad de control dentro de unas pocas micras en materiales homogéneos.

3. Costo reducido

A pesar del alto costo inicial, no hay broca de perforación desgastarse o romperse cuando se trata de perforación con láser. Además, hay pocos o ningún consumible en el láser. Como resultado, se eliminan los costos de los componentes y se ahorra tiempo, ya que no es necesario reemplazar los consumibles. La perforación con láser produce el mayor retorno de la inversión en comparación con otros procesos de perforación.

4. Versatilidad

La perforación con láser tiene una relación de aspecto alta, es decir, una relación de profundidad a ancho. Las vigas no enfrentan ninguna resistencia por fricción. Por lo tanto, la profundidad del taladro solo puede estar limitada por la configuración óptica y la dinámica del material utilizado. Por ejemplo, los compradores pueden perforar agujeros fácilmente con una relación de aspecto de 30:1 en algunos materiales. En particular, los láseres pueden producir agujeros que son 10 veces más pequeños que los producidos por brocas convencionales.

5. Efecto de calor minimizado

El láser implica perforar con un proceso fotolítico. Esta es una reacción química en la que los protones descomponen un compuesto en lugar de cortarlo o derretirlo por fricción. Prácticamente, el proceso no tiene una capa de refundición. Además, la técnica sin contacto permite taladrar con láser para reducir el efecto del calor producido en la pieza de trabajo. No hay absolutamente ningún contacto físico entre las partes móviles y la pieza de trabajo. Esto evita cualquier posibilidad de contaminación de la pieza de trabajo y desgaste del componente de perforación.

6. Aplicabilidad

La capacidad de un láser para eliminar material de una pieza de trabajo depende principalmente de la absorción del material objetivo. Esto simplemente significa obtener la longitud de onda correcta. El amplio espectro de materiales perforados con láser abarca desde caucho, madera y cerámica como diamantes hasta metales con alta dureza.

Conclusión

La perforación con láser es uno de los últimos procesos de perforación. Implica costos iniciales relativamente altos en comparación con otros procesos de perforación. Como resultado, no se utiliza en muchas aplicaciones industriales. La perforación con láser generalmente se limita a motores aeroespaciales, bloques de automóviles y placas de circuito impreso (PCB). Sin embargo, los compradores tienen la ventaja de producir agujeros pequeños con la máxima precisión y una alta relación de aspecto. Los láseres valen la pena la inversión porque ofrecen una alta efectividad y eficiencia en la perforación. Para adquirir equipos de perforación láser asequibles y de calidad, visite Alibaba.com.