La fabrication est un processus assez étendu qui consiste à convertir les matières premières en produits finis. L'équipement de fabrication comprend les outils, les machines et les systèmes utilisés dans le processus de production. L'objectif de cet équipement est d'augmenter la productivité, d'améliorer la qualité et de réduire les coûts du processus de fabrication. Il existe différents types d'équipements de fabrication utilisés dans l'industrie manufacturière et chacun a son objectif unique.

Cet article approfondira les différents types d'équipements de fabrication. En outre, il discutera de la part de marché, de la taille, de la demande et du taux de croissance prévu des équipements de fabrication.

Table des matières

Présentation du marché des équipements de fabrication

Les différents types d'équipements de fabrication

Conclusion

Présentation du marché des équipements de fabrication

À l'échelle mondiale, les équipements de fabrication sont produits par diverses grandes entreprises. Certaines de ces sociétés comprennent Applied Materials Inc, Tetra Laval International SA et Tokyo Electron Ltd. Le marché des machines de fabrication comprend plusieurs départements industriels tels que les machines de fabrication de textiles, les machines de fabrication de caoutchouc et de plastique, les machines d'impression, etc.

La taille du marché international des machines de fabrication a été évaluée à 572.62 milliards USD en 2021 et devrait atteindre 793.85 milliards USD d'ici 2025 à un TCAC de 9 %. La croissance au cours de cette période de prévision est principalement attribuée aux progrès rapides de la technologie qui stimuleront l'innovation dans les machines industrielles.

Au niveau régional, l'Asie-Pacifique a enregistré la plus grande part de marché, représentant environ 56 % en 2020. L'Europe occidentale a enregistré une part de marché de 20 %, qui était la deuxième en importance. De plus, l'Afrique était la plus petite région représentée sur le marché mondial des machines de fabrication.

Les différents types d'équipements de fabrication

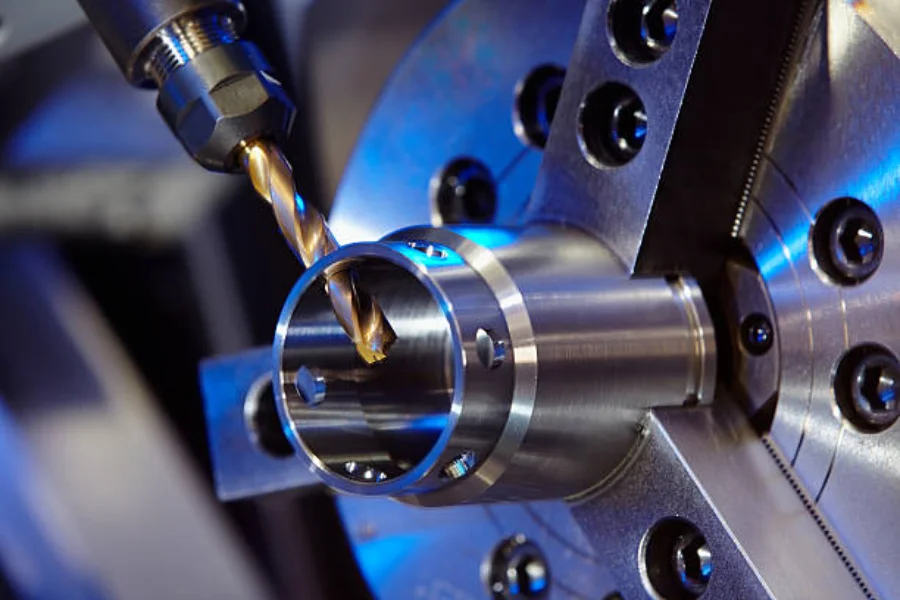

1. Fraiseuses

Les machines à fraiser exécuter les opérations d'usinage qui impliquent de tourner le bord de l'outil de coupe ou la lame sur la pièce à usiner pour créer les formes et les conceptions souhaitées. Ils sont utilisés pour usiner des surfaces planes, rugueuses et irrégulières où la pièce est alimentée contre une fraise rotative. Généralement, la plupart des CNC fraiseuses ont une précision et une exactitude allant de 0.01 mm à 0.03 mm. De plus, une fraise standard a un diamètre allant d'environ 16 mm à 630 mm. Le diamètre est sélectionné en fonction de la profondeur et de la largeur de fraisage.

Principalement, les fraiseuses sont classées en deux grandes catégories : horizontales et verticales. Elles sont en outre regroupées en fraiseuses à vérin, à genou, de fabrication ou à lit et de type raboteuse. Ces catégories comprennent les moteurs auto-électriques, les alimentations de table motorisées, les systèmes de refroidissement et les vitesses de broche variables.

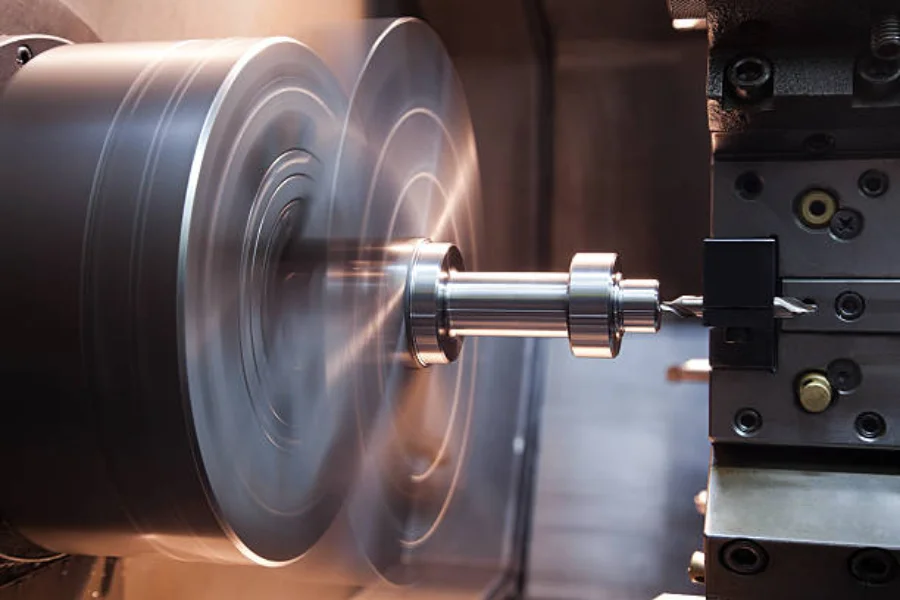

2. Perceuses

Machines de forage produire des trous en amenant une fraise rotative dont les arêtes de coupe sont en contact avec la pièce. Les machines fonctionnent sur le principe que le bord de l'outil de coupe exerce une force sur la pièce à usiner lors de la création de trous. Le matériau est retiré par le processus de cisaillement et d'extrusion.

Certains des différents types de perceuses sont:

– Perceuses verticales ou à colonne

– Perceuses portatives

– Perceuses multibroches

– Perceuses à tourelle verticale

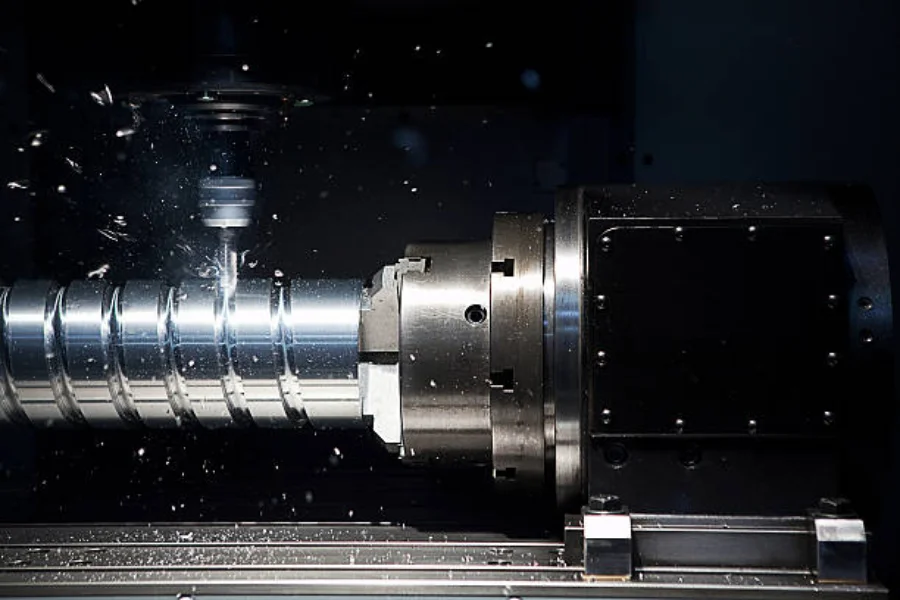

3. Machines de tournage

Machines de tournage transformer les pièces en différentes formes et conceptions souhaitées. Le processus implique la rotation d'une pièce pendant qu'une fraise à point unique se déplace parallèlement à l'axe de rotation. Il est généralement effectué sur les surfaces externes et internes d'une pièce. Les tours sont largement utilisés dans diverses industries pour produire de petites et grandes pièces, des outils et des prototypes.

Ils emploient le plus haut degré d'exactitude et de précision; ainsi, ils sont idéaux pour l'ajout de fonctions de rotation aux pièces. Il existe plusieurs types de machines de tournage et elles sont classées en fonction de leur utilisation. Par exemple, les tours à commande numérique par ordinateur (CNC) et conventionnels ont une précision de tournage allant de 5 microns à 6 microns. En ce qui concerne le dimensionnement, la plupart des tours sont regroupés en fonction de la distance entre les pointes. En moyenne, la plupart de ces machines ont une distance de 36 à 48 pouces entre les centres et un swing de 15 pouces.

4. Machines d'essai de qualité

Machines d'essai de qualité servent à mesurer la qualité des biens et des services. Cela permet aux produits de survivre à l'environnement commercial concurrentiel car ils ont satisfait aux exigences de qualité minimales. Voici des exemples d'instruments d'inspection de la qualité :

– Projecteur de profil

– Machines d'essais de dureté Rockwell

– Machines de mesure de coordonnées

– Machines d'essai de rugosité de surface

– Équipements de numérisation de profil

– Pieds à coulisse

– Micromètres

– Jauges d'alésage pour pièces métalliques

5. Machines d'emballage

Machines d'emballage permet des opérations de conditionnement allant des colis primaires aux packs de distribution. Le processus d'emballage comprend le nettoyage, la fabrication, le classement, la combinaison, le scellage, l'étiquetage, le suremballage et la palettisation.

Les équipements d'emballage peuvent appartenir aux types généraux suivants :

– Équipement d'accumulation et de collationnement

– Skin packs, blisters et sous vide machines d'emballage

– Machines de formage et de scellage de boîtes, caisses, supports

– Machines à capsules de bouteilles

– Machines de surbouchage, fermeture, operculage et sertissage

6. Broyeurs

Grinders interviennent dans les procédés d'usinage abrasif pour tailler des outils à l'aide d'une meule. Le meulage est largement utilisé dans le secteur manufacturier, en particulier dans la fabrication d'outils. Il produit des dimensions précises et des articles finement finis. Les meuleuses conviennent mieux à l'usinage de matériaux durs et aux coupes peu profondes.

Le meulage est un sous-ensemble de la coupe et un véritable processus de coupe du métal. Les deux méthodes de meulage sont le rodage et le ponçage. De plus, les meuleuses ont des disques dont la taille varie, mais la plage de taille la plus courante va de 115 mm à 230 mm. Avec cela, les acheteurs peuvent atteindre une précision de meulage d'environ 0.000025 mm car il s'agit d'une opération de finition.

Certaines des machines utilisées pour le broyage comprennent:

– Divers types de machines-outils industrielles coûteuses comme les rectifieuses

– Outils électriques portatifs comme les meuleuses d'angle et les meuleuses droites

– Meuleuses d'établi

– Pierres à aiguiser les couteaux à manivelle (meules)

7. Grues

Ponts roulants sont des machines qui sont utilisées pour soulever des objets lourds d'un endroit à un autre. Les grues sont conçues et conçues à des fins ou applications spécifiques afin de mieux gérer les besoins en matériaux. Ils sont construits dans différents types de configurations ou de composants qui peuvent être échangés ou conçus pour améliorer leurs performances et leur capacité.

Les ponts roulants ont diverses applications, notamment :

– Chargement et déchargement des matériaux des camions

– Remplissage ou retrait des matrices dans et hors des machines d'estampage des usines de fabrication

– Déplacer des matériaux dans une installation de manière plus efficace par rapport à la main-d'œuvre humaine

– Alimentation des matières premières dans une machine pendant la production

– Déplacer des conteneurs dans une gare de triage ou un chantier naval

– Déplacer différentes pièces et pièces vers le bas sur une chaîne de montage

8. Machines de traitement de surface

Le traitement de surface est un processus supplémentaire administré aux surfaces des matériaux dans le but d'ajouter des fonctions, par exemple, la résistance à l'usure et à la rouille ou d'améliorer les propriétés décoratives pour améliorer leur apparence. Machines de traitement de surface effectuer différentes catégories de processus d'élimination, y compris la fonte ou le grattage des surfaces. De plus, les machines travaillent dans des tâches additives comme la peinture et le traitement thermique.

Voici les méthodes courantes de traitement de surface :

– Nettoyage – grenaillage, nettoyage et rodage

– Polissage – mécanique, chimique et électropolissage

– Peinture – peinture par pulvérisation, revêtement électrostatique et revêtement par électrodéposition

– Placage – galvanoplastie, revêtement chimique et à chaud

– Traitement thermique – trempe de surface, combustion du charbon de bois et traitement de nitruration

Conclusion

Les machines de fabrication peuvent être classées de plusieurs façons selon le type d'industrie, la taille, le but de l'équipement et la méthode d'actionnement. Les machines améliorent l'efficacité tout en aidant les entreprises à répondre à la demande croissante pour leurs produits. En outre, ils minimisent les coûts opérationnels car ils nécessitent moins d'expertise pour fonctionner sans erreurs ou erreurs pouvant entraîner des pertes. Pour acquérir de la machinerie de qualité à des fins de fabrication, visitez Alibaba.com.