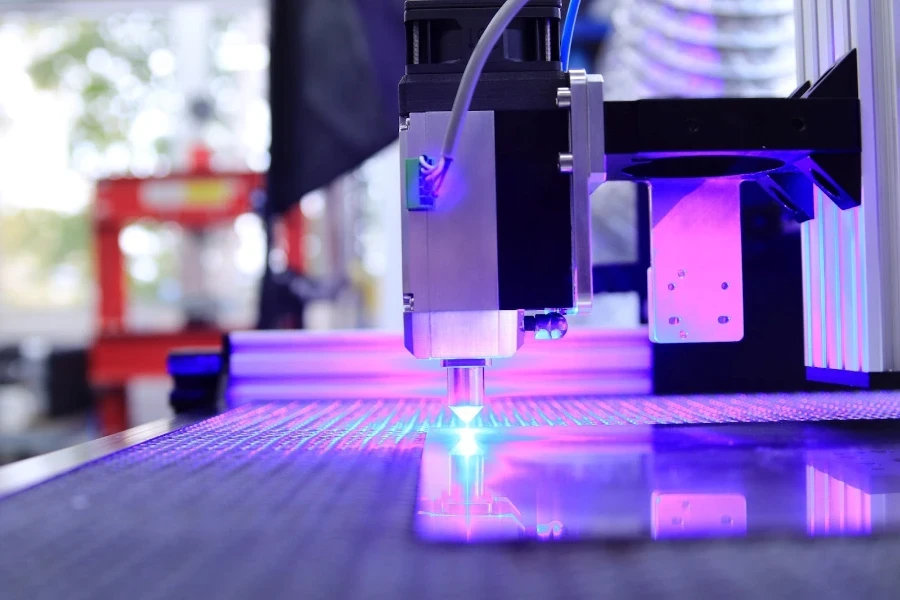

Сегодня на рынке представлено множество лазеров, каждый из которых имеет свои особенности, характеристики и уровни интеграции, что усложняет процесс выбора. При выборе лазера для обработки материалов важно понимать различия и преимущества каждого варианта.

Эта статья дает читателям представление о лазерных системах, распространенных типах лазеров и о том, как выбрать подходящий промышленный лазерный источник для обработки материалов.

Содержание

Мировой рынок промышленных лазеров

Что такое промышленный лазерный источник?

Особенности, которые следует учитывать при выборе лазерного источника

Заключение

Мировой рынок промышленных лазеров

Рынок промышленных лазеров оценили в долларах США 17.3 миллиардов в 2021 году, и ожидается, что совокупный годовой темп роста (CAGR) составит 7.2% и к 34.8 году достигнет 2030 миллиардов долларов США. , и другие отрасли. Лазеры в основном используются для пайки, маркировки, гравировки, резки, сварки и маркировки.

Растущий спрос на повышение эффективности, производительности и точности привел к росту промышленного производства. лазеры. Кроме того, рост спроса на обработку материалов в различных секторах и переход автомобильной промышленности на электромобили будут стимулировать продажи в будущем.

Что такое промышленный лазерный источник?

Лазер имеет различные компоненты и функции, которые создают интенсивный когерентный луч света посредством процесса оптического усиления. Существует множество типов лазеров, каждый из которых имеет разную степень интеграции. Все из этого лазеры, однако имеют общий базовый набор компонентов.

Источник энергии для каждого лазера направляет свет в усиливающую среду. Эта усиливающая среда излучает свет с определенной длиной волны, а резонатор усиливает это оптическое усиление через зеркала.

Прежде чем углубиться в особенности лазерного источника, давайте рассмотрим некоторые из наиболее распространенных лазеров:

Твердотельные лазеры: В качестве основного источника оптического усиления эти лазеры используют твердые стекла или кристаллы, смешанные с другими земными элементами. Обычно такими смешанными элементами являются эрбий, тулий, хром или иттербий. Самый распространенный твердотельный лазер в промышленной обработке используются рубин и Nd:YAG.

Газовые лазеры: Используя технику, известную как инверсия населенностей, в этих лазерах электрический ток пропускают через газ для получения света. Углекислый газ (CO2), аргон, криптон и гелий-неон являются наиболее популярными газовыми лазерами. СО2 лазеры являются наиболее популярным вариантом и широко используются для лазерной сварки, резки и маркировки.

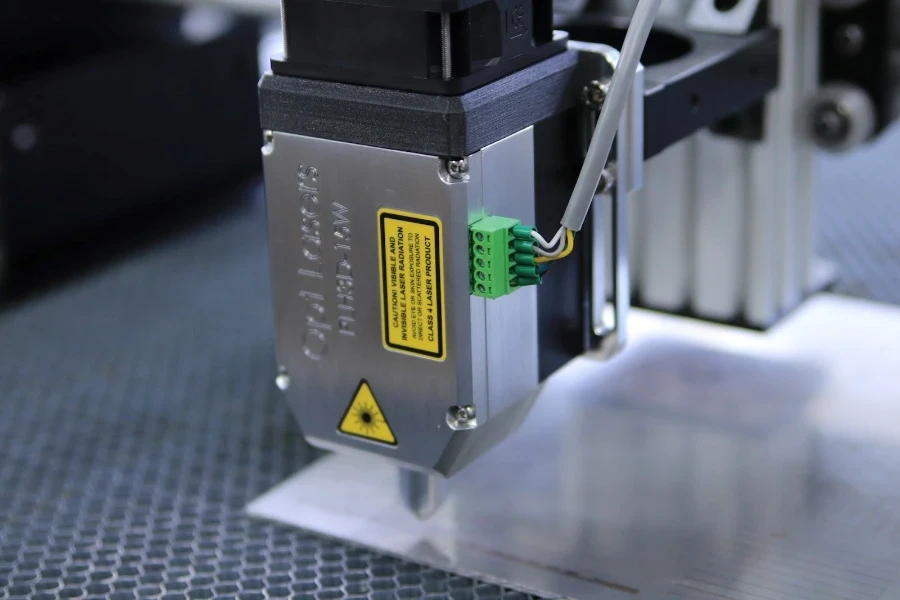

Волоконные лазеры: Волоконные лазеры имеют более узкие и меньшие размеры. лазер лучи, чем другие лазеры, что делает их более точными в приложениях обработки материалов. Они имеют небольшую площадь основания, энергоэффективны и имеют низкие эксплуатационные расходы и затраты на техническое обслуживание. Волоконные лазеры широко используются для очистки, сварки, резки и маркировки.

Особенности, которые следует учитывать при выборе лазерного источника

Первым шагом является определение типа лазера в зависимости от применения лазера. Определившись с типом лазера, необходимо указать его параметры, в том числе мощность, размер и длину волны луча, а также стоимость обслуживания.

Длина волны лазерного луча

Крайне важно проверить длину волны лазерного луча для обработки материалов, поскольку разные материалы имеют разную скорость поглощения на разных длинах волн. Одним из широко распространенных правил является то, что лазерный луч Nd:YAG-лазера с длиной волны 1064 нм хорошо поглощается сталью и алюминием, тогда как луч с длиной волны 10600 нм хорошо поглощается сталью и алюминием. лазер Луч углекислотного (СО2) лазера хорошо поглощается тканью, пластиком, кожей, деревом и бумагой.

Двумя наиболее распространенными источниками лазера, доступными сегодня, являются CO2 и оптоволокно. в зависимости от элементов, смешанных с волокном. Лазер CO2 может производить лазерный луч с длиной волны 10600, 10300 или 930 нм, в зависимости от состава газа. Важно, чтобы длина волны лазерного источника соответствовала обрабатываемому материалу, чтобы обеспечить эффективную работу лазера.

Эксплуатационные расходы

В прошлом были популярны СО2-лазеры со стеклянной трубкой и Nd:YAG-лазеры с ламповой накачкой, но их источники накачки, то есть дуговая лампа или газонаполненная стеклянная трубка, приходилось периодически заменять. Через каждые 500–1000 часов работы пользователям приходилось останавливать машину и заменять трубку или лампу. Кроме того, CO2 старого поколения лазеры требуют непрерывного потока газов через резонатор, что приводит к высоким эксплуатационным расходам.

Однако, благодаря передовым технологиям, волокно лазеры, самый популярный выбор сегодня, на который приходится 80% доли рынка, полностью не требуют обслуживания. Они имеют длительный срок службы и уникальную конструкцию лазерного резонатора, в которой вся оптика является частью эффективного непрерывного оптоволоконного кабеля.

Мощность и размер фокуса

Лазерный луч можно направить через фокусирующую оптику, при этом он будет иметь разную длину импульса. Когда луч вступает в контакт с заготовкой, он уменьшается в размерах, эффективно фокусируя большое количество энергии на небольшой площади. Однако выходной сигнал лазера не может быть уменьшен до размера, меньшего, чем его длина волны, а низкокачественный выходной сигнал не может генерировать высококачественную точку фокусировки. Например, СО2 лазер не может уменьшить пятно фокусировки до менее чем 10600 нм, для выполнения задачи требуется почти идеальный луч и оптика.

Таким образом, хотя размер пятна является важным фактором, он не требуется для всех применений, таких как лазерная очистка поверхности, лазерная сварка, а также лестничное спекание, для которого требуется больший размер пятна для обеспечения производительности.

Лазерная обработка материала

Поскольку разные материалы имеют разную скорость обработки, при выборе правильного лазерного источника необходимо учитывать свойства материала. Наиболее подходящими материалами для лазерной маркировки, гравировки и резки CO2 являются пластмассы, пенопласт, ткани, резина, бумага, стекло, керамический камень, сталь, титан, дерево и композиты. Материалы с очень высокой температурой плавления совершенно не подходят для CO2-лазеров мощностью менее 200 Вт.

Волоконные лазеры подходят для различных материалов, включая черный ацеталь, акрил, ПТФЭ и пластмассы, содержащие наполнители, пигменты или добавки, восприимчивые к лазерному излучению.

Режим работы

CW (непрерывный) лазер

Очень важно знать, является ли лазер непрерывным или импульсным. Средняя мощность лазеров непрерывного действия измеряется в кВт или нВт. Перед выбором датчика для CW лазеры, необходимо определить средний диапазон мощностей. Этот диапазон определяет правильный выбор датчика. Например, если диапазон слишком широк, потребуется второй датчик. Таким образом, выбор датчика с диапазоном, близким к требуемому диапазону — не на верхнем или нижнем конце, а посередине — может привести к ошибочным показаниям, если диапазон выходит за пределы в любом направлении.

Чтобы выбрать соответствующий датчик, необходимо учитывать время экспозиции непрерывного лазерного луча. Если требуются только периодические измерения, достаточно датчика с временем экспозиции, достаточным для получения стабильных показаний, т. е. десятков секунд, предпочтительно меньшего размера и менее дорогого датчика. Однако, если лазер должны подвергаться воздействию датчика мощности в течение длительного времени, требуется датчик большего размера для рассеивания любого накопления тепла, которое может повлиять на измерения.

Импульсные лазеры

Как и в случае лазеров непрерывного действия, необходимо определить требования к диапазону энергии для датчиков. Пользователи должны определить импульсы лазера в секунду (PPS) или частоту импульсов, чтобы определить, можно ли использовать датчик энергии для конкретного приложения. Большинство датчиков энергии работают на частотах от 1 Гц до 5 кГц, а усовершенствованные датчики работают на частоте до 25 кГц.

Еще один фактор, который следует учитывать при импульсном лазеры это ширина импульса. Эта спецификация оказывает значительное влияние на порог повреждения выбранного датчика. Например, если ширина импульса слишком короткая, плотность энергии может превысить номинал датчика. Если слишком долго, схема датчика может не иметь достаточного времени интегрирования, что приведет к ошибочным операциям.

Заключение

Выбор правильного источника лазерного излучения крайне важен для максимизации производительности и повышения точности. В этой статье представлены некоторые сведения о лазерных источниках и их функциях. Посещать Alibaba.com ознакомиться с новейшим лазерным оборудованием для промышленного применения.