Son yıllarda, plastik ve metallere yönelik küresel talebi karşılamak için üretim faaliyetleri artmıştır. Sonuç olarak, enjeksiyon kalıplama ve ekstrüzyon işlemlerinin kullanımı da önemli ölçüde arttı. Bu işlemler, plastikleri rekabetçi bir hızda seri üretmek için kullanılır.

Bununla birlikte, iki yöntemin önemli farklılıkları vardır. Örneğin, enjeksiyon kalıplama üç boyutlu şekiller için daha uygunken, ekstrüzyon iki boyutlu şekiller için daha uygundur. Bu blog ayrıca bu süreçleri karşılaştırarak plastik üretiminde kullanımlarını, artılarını ve eksilerini ve önemli farkları keşfediyor.

İçindekiler

Enjeksiyon kalıplama işlemi

ekstrüzyon işlemi

Enjeksiyon kalıplama ve ekstrüzyon arasındaki farklar

Sonuç

Enjeksiyon kalıplama işlemi

Dünya çapındaki üreticiler, düşük maliyetli seri üretimi kolaylaştıran süreçleri ve yenilikleri benimsiyor. Sonuç olarak enjeksiyon kalıplama, yüksek hacimli üretim ve geniş uygulamalar sağlamak için düşük maliyetli teknoloji kullandığından, çoğu üretici için başvurulacak süreç haline geldi. Bu, hızla büyüyen küresel enjeksiyon pazarının büyüklüğü ile kanıtlanmaktadır. 261.8'te 2021 milyar ABD doları ve 4.8-2022 arasında %2030'lik bir YBBO ile büyüyeceği tahmin edilmektedir.

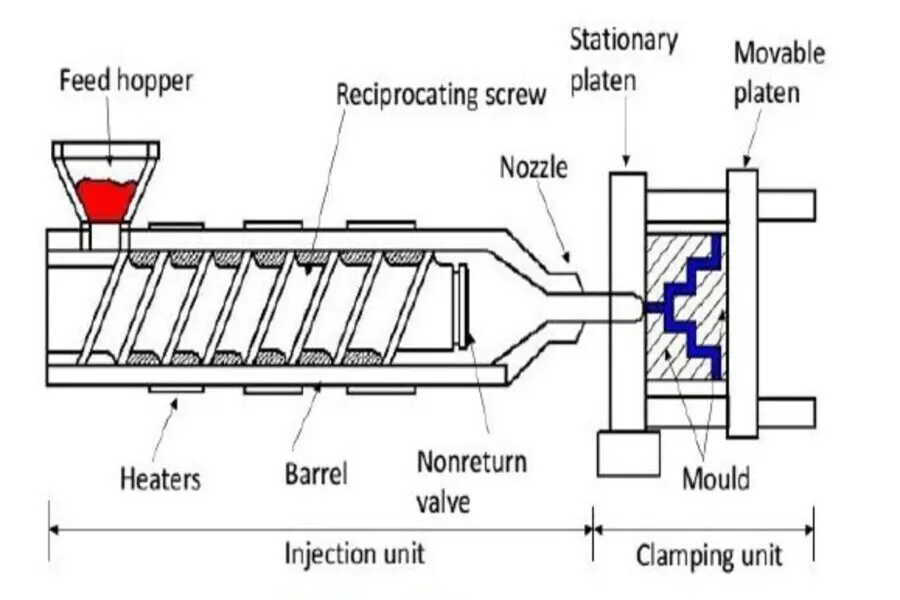

Enjeksiyon kalıplama işlemi, plastik reçineyi ısı, basınç, bir enjektör ve bir kalıp kullanarak karmaşık plastik ürünlere dönüştürür. Bu durumda, katı plastik belirli bir erime noktasında eritilir ve belirli bir hızda bir kalıp yapısına enjekte edilir. bu enjeksiyon makinası su yolu, istenen ürünü elde etmek için soğutmayı kolaylaştırırken, gerekli basıncı sağlar.

Enjeksiyon kalıplamanın avantajları

- Yüksek hassasiyet ve doğruluk

- Çoğu plastikle uyumluluk

- Yüksek hacimli üretim için uygun maliyetli

- Yüksek verimlilik ve üretkenlik

- Tutarlı performans

Dezavantajlar

- Uzun ilk teslim süreleri

- Düşük hacimli üretim için uygun değil

- Yüksek kurulum maliyetleri

ekstrüzyon işlemi

Küresel imalat sektöründeki büyüme, talebi artırıyor ekstrüzyon makineleri. Bu talep, XNUMX yılında değerlenen küresel ekstrüzyon makine pazarına da yansımıştır. 8.33'te 2022 milyar ABD doları ve 4.3-2023 arasında %2030'lik bir YBBO ile büyüyeceği tahmin edilmektedir.

Ekstrüde ürünler, otomotiv, tüketim malları ve paketleme dahil olmak üzere dünya çapında birçok endüstride kullanıldıkları için büyük talep görmektedir. Ekstrüzyon işlemi metallerde ve seramiklerde kullanılabilirken, öncelikle plastik malzemelerde kullanılır. %76.9 2022'de küresel gelir payının

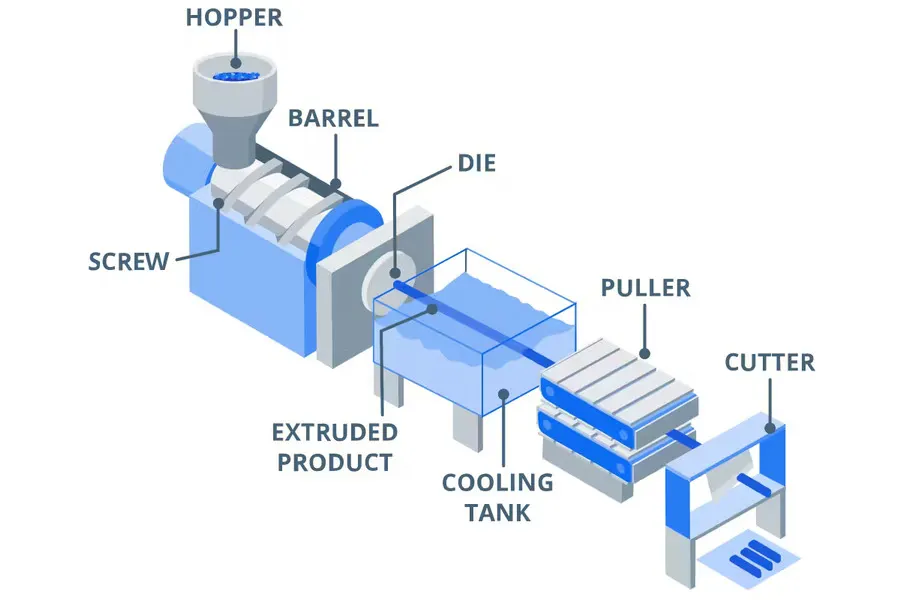

Ekstrüzyon işlemi, termoplastik malzemelerin ısıtıldığı, eritildiği ve daha sonra sürekli, özel bir şekil oluşturmak için kalıptan geçirildiği davetsiz misafirin içine beslenmesini içerir. Ekstrüder tipik olarak, ekstrüzyon için gerekli basıncı sağlayan erimiş malzemeyi ileri iten dönen bir vidadan oluşur. Malzeme kalıptan çıkarken katılaşır ve istenen şekli korur. Bu süreç, aşağıdaki gibi ürünler oluşturmak için uygundur: şişmiş filmler, levhalar, tüpler, çubuklar ve şekillendirilmiş malzemeler.

Avantajlar

- Yüksek hacimli üretim için ideal

- Çok yönlü

- Düşük maliyetli

- Mükemmel yüzey kalitesi

Dezavantajlar

- Kesit veya boyuttaki sapmaları kaldıramama

- Potansiyel çevresel endişeler

Enjeksiyon kalıplama ve ekstrüzyon arasındaki farklar

Enjeksiyon kalıplama ve ekstrüzyon işlemleri arasında algılanan benzerliklere rağmen, işlem temelleri, hassasiyet düzeyi ve uyumluluk dahil olmak üzere çeşitli yönlerde farklılık gösterirler.

süreci

Enjeksiyon kalıplama ve ekstrüzyon, nihai ürünü üretmek için farklı işlemler kullanır.

1) Enjeksiyon kalıplama işlemi

Enjeksiyon kalıplama işlemi, malzemenin eritilmesi ve gerekli şekle sahip boşlukları olan bir kalıp yapısına enjekte edilmesiyle başlar, burada soğur ve katılaşır. Süreç, aşağıda açıklanan yedi ana aşamadan oluşan belirli bir döngüde gerçekleşir.

- Kalıplama öncesi hazırlıklar

Kaliteli ürünler yaratmak isteyen ve sorunsuz bir şekilde çalışmayı hedefleyen üreticiler plastik enjeksiyon kalıplama süreç çeşitli hazırlık faaliyetlerini benimser. Bunlar şunları içerir:

- Hammaddelerin ön işlenmesi

- varilin temizlenmesi

- Ek parçanın ön ısıtılması

- Bir serbest bırakma ajanı seçme

- malzeme ekleme

Enjeksiyon kalıplama işlemindeki ilk adım, malzemelerin eklenmesidir. Malzemeler, yüksek kaliteli ürünlerle sonuçlanan operasyonel stabilite ve plastikleşme homojenliğini sağlamak için hacim sabit tutularak kantitatif olarak eklenmelidir.

- plastikleştirici

varil içinde enjeksiyonlu kalıp makinası kalıplama malzemesini ısıtmak, preslemek ve karıştırmak için kullanılır, böylece onu granüler katı veya gevşek tozdan sürekli homojenleştirilmiş bir eriyik haline dönüştürür.

- enjekte

Piston veya vida, enjeksiyon silindiri ve piston boyunca önemli bir basınç uygulayarak, plastikleştirilmiş plastik eriyiği hem kovanın ön nozülünden hem de kalıbın nozülünden iter.

- Soğutma

Plastik eriyik kapalı kalıp boşluğuna enjekte edildikten sonra kalıbı daha da soğutmak için su, hava veya yağ gibi soğutma malzemeleri verilir.

- kalıptan çıkarma

Bu noktada soğutulmuş plastik, ejektör pimleri veya plakaları gibi bir ejeksiyon tekniği kullanılarak kalıptan dışarı itilir. Bu aşama, kalıbın bitmiş kısmının şeklini bozmadan veya şeklini bozmadan ayrılmasını sağlayarak enjeksiyon kalıplama işleminin sonunu işaret eder.

- Ürün işleme sonrası

Bu işlem sonrası faz, kalınlıktaki, çatlaklardaki veya bozuk şekillerdeki değişikliklerden yansıyan kalıplanmış parçalardaki artık gerilimin giderilmesi gibi çeşitli faaliyetleri içerir. Ayrıca, kalıplanmış parçanın renginin, performansının ve boyutunun sabitlenmesini gerektiren nemlendirmeyi de içerebilir.

2) Ekstrüzyon işlemi

Ekstrüzyon sırasında, polimer malzeme basınç altında bir vida veya piston kullanılarak bir kalıptan geçirilir. Ekstrüzyon işlemi üç aşamaya ayrılır:

- Malzeme plastikleştirme ve basınçlandırma

Bu aşama, ham maddenin pelet veya granül halinde ekstruder huni aracılığıyla. Daha sonra malzemeyi namluya itmek için bir vida kullanılır ve plastikleşmeyi başlatmak için ısıya ve mekanik harekete maruz kalır. Bu, malzemeyi erimiş veya plastikleştirilmiş bir duruma dönüştürür. Eşzamanlı olarak, dönen bir vida ısı üretir, karışımı destekler ve malzemenin tutarlı bir şekilde plastikleşmesini sağlamak için basınç uygular.

- Şekillendirme

Bu aşamada ekstrüde edilen malzeme, özel olarak tasarlanmış açıklıklar veya kanallar içeren kalıbın şekillendirme elemanlarından geçer. Bunlar, ekstrüde edilmiş malzemenin istenen şekli, şekli ve boyutları almasına yardımcı olur.

- Soğutma

Ekstrüde edilen malzeme kalıptan çıkarken bir soğutma bölgesine girerek onu ortam havası, su spreyleri veya soğutma banyoları gibi soğutma mekanizmalarına maruz bırakır. Bu, malzemenin sıcaklığını düşürmeye yardımcı olur ve katılaştırır, böylece erimiş halden katı bir forma dönüşür.

Plastiklerle uyumluluk

Enjeksiyon kalıplama ve ekstrüzyonda kullanılan bazı plastik türleri örtüşebilirken, bazı malzemeler özelliklerdeki ve uyumluluktaki farklılıklar nedeniyle bir işleme veya diğerine daha uygun olabilir. Örneğin enjeksiyon kalıplama, termoplastikler ve çoğu termoset plastik dahil olmak üzere her tür plastikle uyumludur. Bu uyumluluk, işlemin karmaşık kimyasal bileşimlere sahip malzemeleri işleme yeteneğine dayanmaktadır.

Aksine, çoğu ekstruderleri mükemmel eriyik akış özelliklerine ve stabiliteye sahip termoplastiklerle uyumludur. Bunun nedeni, işlemin çoğunlukla düzgün ekstrüzyon için sürekli malzeme akışına dayanmasıdır.

Hassas

Enjeksiyon kalıplama, ekstrüzyondan daha yüksek hassasiyet ve daha sıkı tolerans sunar. Mükemmel boyutsal doğrulukla son derece hassas ve karmaşık parçalar üretme yeteneği ile bilinir. Bunun nedeni, işlemin erimiş malzemenin yüksek basınç altında kapalı bir kalıp boşluğuna enjekte edilmesini içermesi ve böylece nihai ürünün şekli, boyutu ve yüzey kalitesi üzerinde hassas kontrolü kolaylaştırmasıdır.

Ekstrüzyon, erimiş malzemenin bir kalıptan sürekli akışını içerir. Ekstrüzyon kalıpları hassas bir şekilde tasarlanabilirken, hassasiyet seviyesi enjeksiyon kalıplamadan daha düşüktür. Bununla birlikte, ekstrüzyon, özellikle daha az sıkı toleranslar gerektiren daha basit şekiller ve projelerde kabul edilebilir hassasiyet seviyelerine ulaşabilir.

Malzeme akışkanlığı

Malzeme akışkanlığı, her iki süreç için de kritik bir bileşendir. Fakat, enjeksiyon kalıplama özellikle karmaşık ve ince cidarlı ürünler için uygun kalıp dolumunu sağlamak için daha yüksek malzeme akışkanlığı gerektirir. Bu işlemde kullanılan erimiş malzemenin, kalıp boşluklarının karmaşık konturlarına, köşelerine ve ince bölümlerine kolayca yayılması için mükemmel akışkanlığa sahip olması gerekir.

Tersine, ekstrüzyon, sürekli ve açık uçlu yapısı nedeniyle daha az sıkı malzeme akışı gereksinimlerine sahiptir. Bu işlem için, karmaşık kalıp boşluklarını doldurmaya gerek yoktur; bu, malzemelerin kalıp boyunca düzgün bir şekilde akması ve ekstrüde edilmiş ürünün uzunluğu boyunca tutarlı bir şekil ve boyutları muhafaza etmesi için yalnızca yeterli akışkanlığa ihtiyaç duyduğu anlamına gelir.

erime gücü

Her iki işlem de farklı derecelerde erime kuvveti gerektirir. Örneğin enjeksiyon kalıplama, plastikler bir kalıp içinde kalıplandığından ve bu nedenle geometrik sınırlamalara tabi olduğundan, yüksek erime mukavemeti gerektirmez. Ek olarak, malzemeler kontrollü soğutmaya enjekte edilerek hızlı katılaşma sağlanır.

Ekstrüzyonda, malzeme kalıptan serbestçe çıkar ve ısıl şekillendirme ve içi boş üflemeli kalıplama gibi müteakip işlemler gerektirebilir. Bu işlemler, bitmiş ürünün kalitesini düşürebilecek sarkma, esneme gibi bozulmalara neden olabilir. Bu nedenle ekstrüzyonda ihtiyaç duyulan metal mukavemeti enjeksiyon kalıplamaya göre daha yüksektir.

Sonuç

İmalat sektöründeki büyüme, enjeksiyon kalıplama ve ekstrüzyonun benimsenmesini önemli ölçüde artırdı. Her iki işlem de plastik üretiminde kullanılmakla birlikte, önemli ölçüde işlevsel farklılıklara ve niteliklere sahiptir. Örneğin, enjeksiyon kalıplama 3 boyutlu ürünler için uygunken, ekstrüzyon 2 boyutlu ürünler için uygundur. Ek olarak enjeksiyon kalıplama, ekstrüzyona kıyasla çok çeşitli plastiklerle uyumludur. Bu nedenle, ikisi arasında seçim, sürecin, malzemelerin ve verimliliğin dikkatli bir şekilde değerlendirilmesine ve planlanmasına dayanmalıdır.

Enjeksiyon kalıplama ve ekstrüzyon ile ilgili binlerce ürün ve makineyi bulmak için şu adresi ziyaret edin: Alibaba.com.