Damgalama ve zımbalama, metal levhaların oluşturulmasında ve şekillendirilmesinde kullanılan yaygın metal işleme süreçleridir. Bu proseslerin kullanımı, artan talep nedeniyle son yıllarda önemli ölçüde artmıştır. metal levhalar küresel ekonomik büyüme, sanayileşme ve kentleşmeden kaynaklanmaktadır. Metal levhalar genellikle otomotiv, elektronik, inşaat ve tıp dahil olmak üzere birçok sektörde kullanılmaktadır.

Damgalama ve zımbalama benzer görünse de, her prosedür farklı amaçlara ve sonuçlara ulaşmak için belirli bir ekipman kullanır. Bu işlemler arasındaki farkları ve bunların işlenen metal sacların kalitesi ve şekli üzerindeki etkilerini keşfetmek için okumaya devam edin.

İçindekiler

Metal damgalama pazarına genel bakış

Metal zımbalama pazarına genel bakış

Damgalama ve delme arasındaki büyük farklar

Damgalama ve delme arasında seçim yapma

Sonuç

Metal damgalama pazarına genel bakış

Küresel metal damgalama pazarı şu değerdeydi: 211.79 milyar ABD doları 2022'de. 218.60'te 2023 milyar ABD dolarına ve 310.69'da 2030 milyar ABD dolarına ulaşarak %4.9 yıllık bileşik büyüme oranı (CAGR) ile büyüyeceği tahmin edilmektedir. Asya Pasifik bölgesinin, otomobillere ve telefon gibi tüketici elektroniğine yönelik artan talep nedeniyle en yüksek YBBO'yu kaydetmesi bekleniyor.

Bu pazar büyümesini sağlayan çok sayıda faktör şunlardır:

- Endüstriyel makinelere artan talep

- Elektrikli ve elektronik ürünlere artan talep

- Havacılık, elektronik ve tüketim malları gibi endüstrilerde kullanım için hafif ama yapısal olarak güçlü malzemelere sürekli vurgu

Metal zımbalama pazarına genel bakış

Küresel zımbalama makinesi pazar büyüklüğünün 318.65 milyon ABD doları 2021 ile 2026 arasında, %3.47'lik bir YBBO ile. Bu büyümenin %62'sinin Çin, Güney Kore ve Japonya'nın kilit pazarlar olduğu Asya Pasifik bölgesinden kaynaklanacağı tahmin edilmektedir. Bu bölgede üretim tesislerinin kurulmasına devam edilmesi, büyümeyi ve talebi artıracak. delme makinesi küresel pazar büyümesi ve talep şunları içerir:

- Yükselen küresel endüstriyel otomasyon

- İmalat sektörlerini desteklemek için gelişmekte olan ekonomilerde daha yüksek yatırımlar

- 3D baskı da dahil olmak üzere gelişmiş teknolojilerle artan etkileşim

Damgalama ve delme arasındaki büyük farklar

Damgalama ve zımbalama, sac levhayı şekillendirmek, kesmek veya şekillendirmek için iki farklı metal işleme prosedürüdür. Damgalama, bir kalıp kullanarak metal levhayı şekillendirmek veya deforme etmek için kuvvet uygulamayı içerirken, zımbalama, zımba ve kalıp kullanarak delikler veya basit şekiller oluşturmayı gerektirir. Bu bölüm, bu prosedürler arasındaki temel farklılıkları incelemektedir.

Tipik işlenmiş parçalar

Damgalama ve zımbalama metal işleme teknikleri olsa da, ürettikleri parça türlerinde farklılık gösterirler.

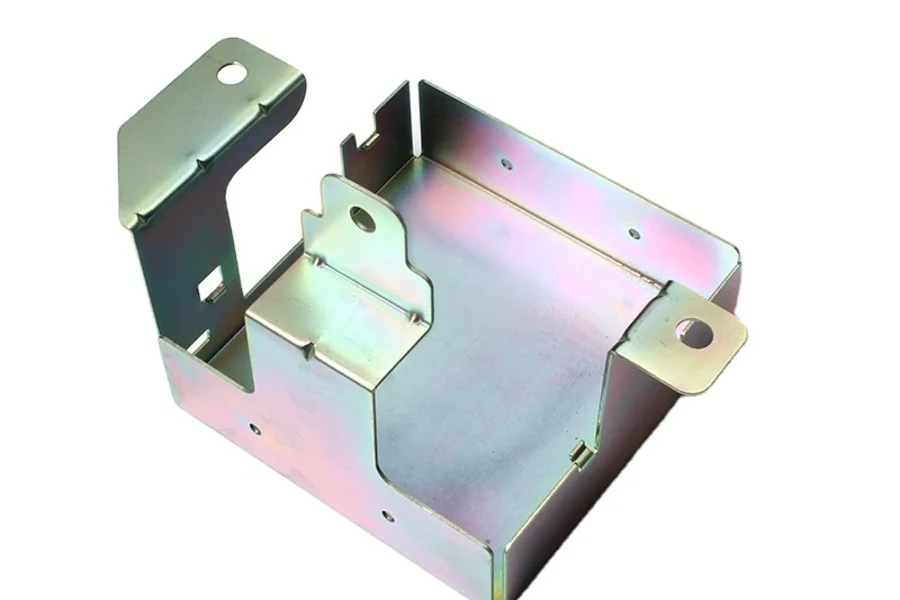

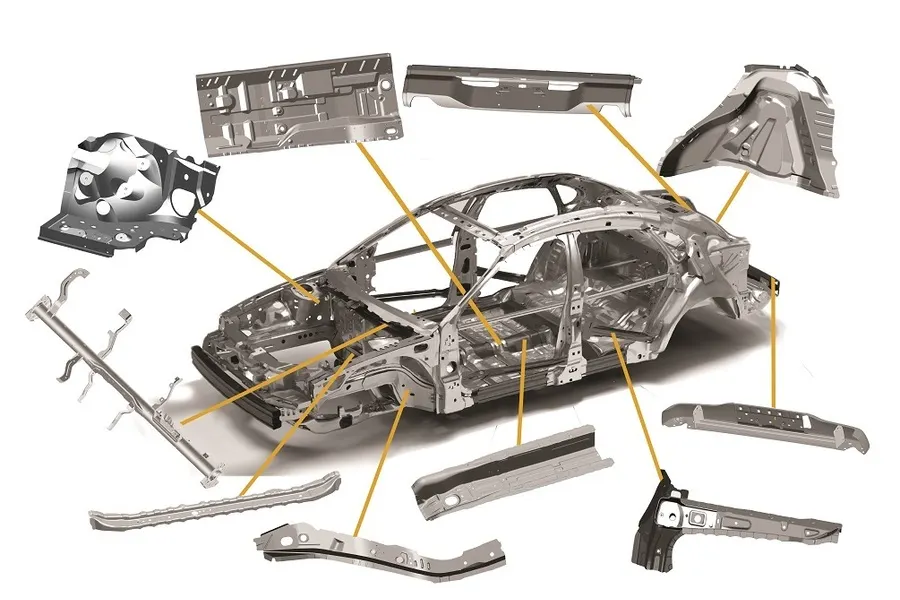

Damgalama, karmaşık şekiller ve özellikler üretmek için kullanılan daha çok yönlü bir işlemdir. Sonuç olarak, genellikle aşağıdakiler de dahil olmak üzere birden çok endüstride uygulanır:

- Otomotiv endüstrisi: Damgalama, kapılar, çatılar, çamurluklar ve motor bileşenleri gibi otomobiller için gövde panelleri üretmek için kullanılır.

- Havacılık endüstrisi: Damgalama ayrıca havacılık endüstrisinde kanat panelleri, uçak gövdesi bölümleri, koltuk bileşenleri, uçak çerçeveleri, bağlantı elemanları ve vidalar gibi bileşenleri üretmek için kullanılır.

- beyaz eşya sektörü: Fırın kapakları, çamaşır makinesi tamburları, buzdolabı kapı panelleri, bulaşık makinesi rafları gibi çeşitli parçaların imalatında kullanılır.

- Elektronik endüstrisi: metal damgalama teknikleri, cep telefonu muhafazaları, konektörler ve bilgisayar kasaları gibi elektronik cihazlardaki bileşenleri imal etmek için kullanılır.

- Tıp endüstrisi: metal damgalama, cerrahi ekipman ve implante edilebilir cihazlar gibi tıbbi cihazlarda bulunan çeşitli parçaları üretmek için kullanılır.

Öte yandan zımbalama, aşağıdakiler gibi endüstrilerde çeşitli bileşenleri üretmek için kullanılır:

- Paketleme ve baskı: metal zımbalama, paketleme ve baskı endüstrisinde özel şekiller, delikler ve kolay açılma için yırtma şeritleri ve delikler gibi fonksiyonel özellikler oluşturmak için kullanılır.

- Otomotiv: zımbalama tekniği otomotiv sektöründe montaj plakaları ve braketler gibi bileşenleri imal etmek için kullanılmaktadır.

- Filtreleme ve eleme: su, hava ve endüstriyel filtrasyon sistemlerinde elek, filtre ve elek üretmek için delik delme ve delme yöntemleri oldukça kullanılmaktadır.

Amaç ve operasyonlar

Damgalama, bir pres makinesi kullanan ve metal levhayı şekillendirmek veya deforme etmek için kalıp kullanan bir metal işleme prosedürüdür. Metal sac, 2 kalıp bileşeni arasına yerleştirilir ve bir mekanik veya hidrolik pres sonra kuvvet uygulamak için kullanılır. Bu kuvvet sacın kalıp boşluğunun şeklini almasına neden olur. Damgalama, sac levhada karmaşık şekiller, konturlar veya desenler oluşturmayı gerektiren projeler için daha uygundur.

Delme, metal levhada delikler veya basit şekiller oluşturmak için kullanılan bir tekniktir. zımba ve kalıp seti. Operatör, zımbanın metale çarptığı ve kalıbın istenen şekli veya açıklığı sağladığı tek adımlı bir süreçte malzemeyi çıkarmak için sacı keser.

Proses uygulamaları

Damgalama, metal sacı hassasiyet ve uzmanlıkla şekillendirmek için son derece uzmanlaşmış bilgisayar destekli çizim ve üretim (CAD/CAM) yazılımını kullanır. Genellikle hassas kontrol ve koordinasyon gerektiren çok adımlı bir süreçte gerçekleştirilir. Metal damgalama sırasında meydana gelebilecek çeşitli işlemler şunları içerir:

- Şekillendirme

- Karartma

- delici

- Çizim

Bu süreç karmaşık parçalar, derin çekilmiş bileşenler ve kabartmalı tasarımlar oluşturmak için uygundur. Otomotiv, yenilenebilir enerji, medikal, endüstriyel donanım ve ev tadilatı gibi çeşitli sektörlerde uygulanabilir.

delme, aksine, zımba sac üzerine baskı uygulayarak kesme kuvveti nedeniyle malzemeden bir parça kopardığında meydana gelir. Bu durumda, nihai iş parçası zımbanın şeklini alır ve ölür. Damgalamada birincil amaç, sac levhayı şekillendirmek veya deforme etmek iken, zımbalama, delikler veya temel şekiller oluşturmayı amaçlar.

Malzeme kalınlığı

Damgalama ve zımbalama işlemlerinde kalınlık, ölçü birimiyle ölçülür ve ölçü ne kadar düşükse, malzeme o kadar kalın olur.

Damgalama hem ince hem de kalın saclar için uygundur. Sac metal kalınlığı, en ince 38 gauge (0.0063”/0.16 mm kalınlık) folyodan en kalın 7 gauge (0.5”/12.70 mm kalınlık) sac çeliğe kadar değişebilir. 25 ölçünün (0.020”/0.56 mm kalınlık) üzerindeki sac levha çeliği ağır bir ölçü olarak kabul edilir.

Bununla birlikte, zımbalama nispeten ince sac içeren projeler için daha uygundur. Bu işlemde malzeme kalınlığı 10-34 gauge arasında olmalıdır.

Malzeme kullanımı

Tek bir metal levha parçasından karmaşık şekiller oluşturulabildiğinden, damgalamada minimum malzeme israfı vardır. Çok adımlı süreç, damgalama mühendisinin sac levhanın tüm yüzeyini kullanmasına olanak tanır.

Buna karşılık zımbalamada zımbalanan kısımlar hurda malzeme haline gelir. Ancak verimli bir takım tasarımı kullanmak israfı azaltmaya yardımcı olabilir.

Damgalama ve delme arasında seçim yapma

Damgalama ve zımbalama arasında seçim yaparken dikkate alınması gereken çeşitli faktörler vardır, çünkü özellikle iki süreç farklı sonuçlara daha uygundur. Bu nedenle, bir tekniği diğerine tercih etmeden önce istenen nihai sonucu göz önünde bulundurmak çok önemlidir. Diğer hususlar aşağıdakileri içerir:

1) Tasarım karmaşıklığı

Damgalama, karmaşık şekiller veya konturlar içeren projeler için daha uygundur. Süreç, bobin besleyicilerin ve boş sayfa ayırıcıların esnekliği ve verimliliği artıracak şekilde yapılandırılabileceği otomatik malzeme taşıma entegrasyonunu kolaylaştırır. Bu otomasyon, süreci kolaylaştırmaya ve üretkenliği artırmaya yardımcı olur.

Delme, basit şekiller içeren veya delikler oluşturan projeler için daha uygundur. Zımbanın boyutu maksimum delik çapını belirlediğinden zımbalanmış ürünlerin tasarımı sınırlıdır. Bununla birlikte, istenen delik boyutlarına ulaşmak için ek zımba araçları ve ayarlamalar takılabilir.

2) Hedef pazarlar ve endüstri tercihleri

Metal işleme süreçleri için zımbalama veya zımbalama seçerken, hedef pazarın ve endüstrinin ihtiyaç ve tercihlerini göz önünde bulundurmak çok önemlidir. Bunun nedeni, farklı endüstrilerin damgalama veya zımbalama için farklı standartlara veya gereksinimlere sahip olmasıdır.

Örneğin, otomotiv, kimya ve inşaat sektörleri ilk üç sektör zımbalama makineleri için talep. Öte yandan, ilk üç sektör damgalama talebi otomotiv, endüstriyel makineler ve tüketici elektroniğidir. Bu nedenle, üretim yeteneklerini müşteri beklentileriyle uyumlu hale getirmek çok önemlidir.

3) Üretim kapasitesi

Damgalama ve zımbalama arasında tartım yapan şirketler, beklenen üretim kapasitelerini ve yeteneklerini dikkate almalıdır. Örneğin damgalama, yüksek hızlı üretim yetenekleri sunarak dar zaman çizelgelerinde büyük hacimli parça içeren projeler için uygun hale getirir.

Bununla birlikte, zımbalama, daha küçük hacimli gereksinimleri olan veya daha küçük partiler için hızlı geri dönüş sürelerine öncelik veren projeler için idealdir.

Sonuç

Damgalama ve zımbalama prosedürleri, çoğu endüstriyel sac metal işleminde çok önemlidir. Bununla birlikte, temel uygulamaları açısından, zımbalama genellikle karmaşık şekiller veya desenler için kullanılırken zımbalama, basit şekiller veya delikler oluşturmak için kullanılır. Projenin kapsamını ve istenen sonuçları anlamak, optimum sonuçlar için en uygun süreci belirlemeye yardımcı olur. Hem metal damgalama hem de zımbalama işlemlerine yardımcı olan kaliteli makinelerin listelerini keşfetmek için şu adrese gidin: Alibaba.com.