Mükemmel ürünü elde etmek için, imalat sürecinde üstlenilen birçok işleme süreci ve operasyon vardır. Bu işlemler ve işlemler, fazla malzemelerin çıkarılmasına yardımcı olur. Bu işleme süreçlerinden ve operasyonlarından birçoğu vardır.

En yaygın işleme proseslerini ve operasyonlarını öğrenmek için okuyun.

İçindekiler

işleme nedir?

En popüler işleme süreçleri ve operasyonları

Sonuç

işleme nedir?

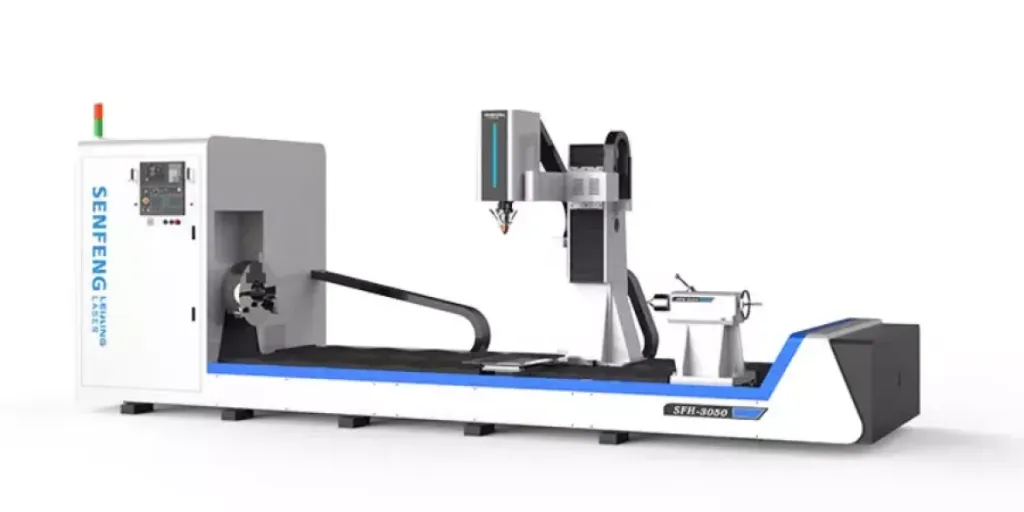

Talaşlı imalat, malzemelerin (genellikle metalin), malzemenin çıkarılması için kontrollü bir işlemle gerekli veya istenen boyut ve şekillerde kesildiği bir işlemdir. Delme, tornalama ve frezelemeyi içeren üç ana işleme süreci vardır.

En popüler işleme süreçleri ve operasyonları

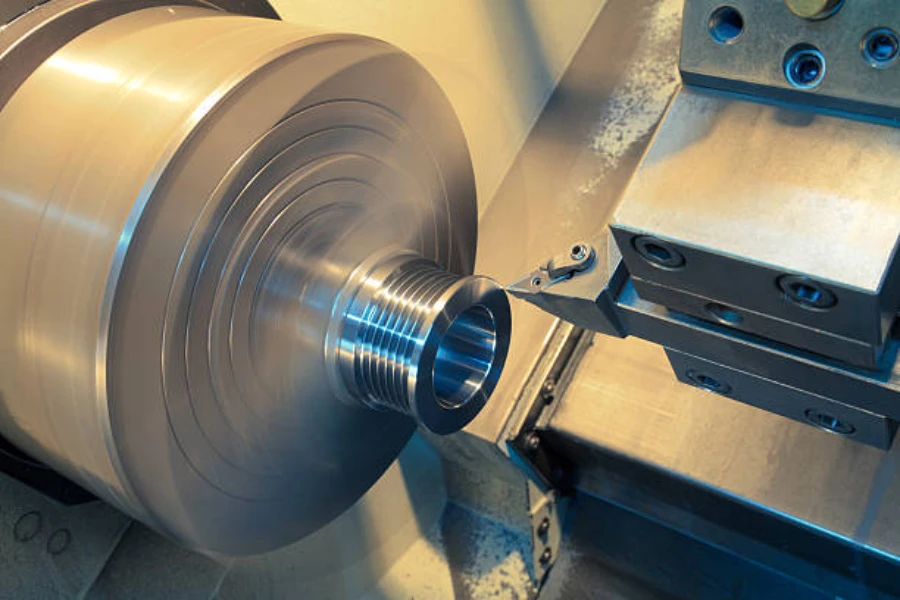

1. Döndürme

Tornalama, yuvarlak nesneler üretmek için uygulanan makineyle işleme işlemidir. Bu işlem, aşağıdaki gibi makineler kullanır: torna genel boyutu yaklaşık 15 inçlik bir salınım ve merkezler arasında 36 ila 48 inç. Torna, sürme, kenetleme ve doğrusal hareket dahil olmak üzere üç ana işleme sahiptir. Doğrusal hareket iki yönde gerçekleşir. Merkeze bir iş parçası yerleştirilmiştir ve kesici takım onun etrafında ileri geri hareket eder. Tornalama çoğunlukla eşmerkezli kesme görevlerinde kullanılır.

Radyal olarak sürülürken nesnenin merkezden sıkıştırılması ile süreç başlar. Bu nesne işleme süreci için gerekli gücü sağlar. Ek olarak, kesici takımın boyutları uygulamaya göre değişir. Hem içte hem de dışta işleme işlemi sırasında kullanılacak bir keski bulunur. Merkez, delme ve ardından temizleme ile başlayan eksenin merkezinde delikler oluşturmak için doğrusal olarak hareket eder. Torna işlevselliği tamamen otomatikleştirilebilir. Genel olarak torna tezgahları IT8-IT7 civarında bir hassasiyet düzeyine ve 35 m/dk çalışma hızına sahiptir.

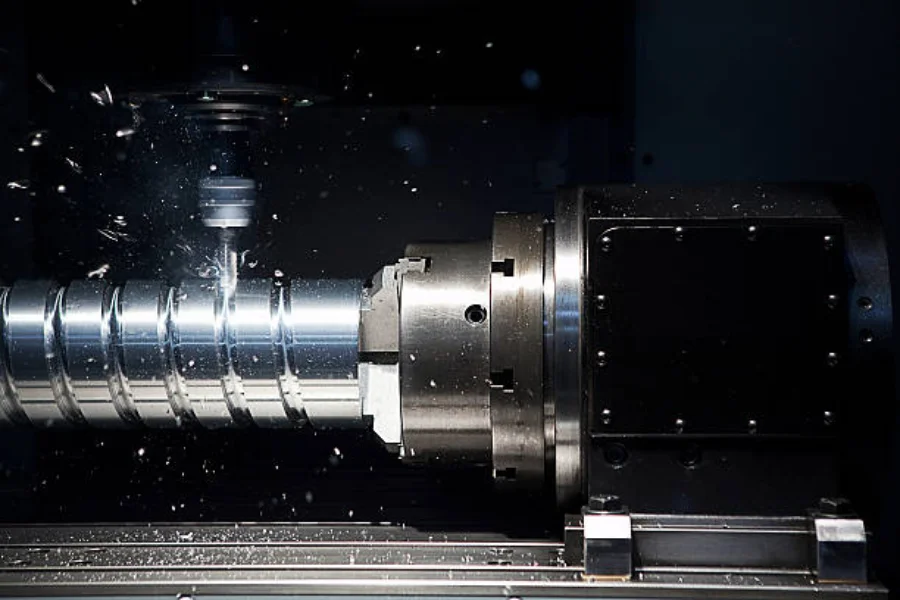

2. Öğütme

Frezeleme, çevresinde keskin kesme dişleri olan bir silindirik kesme ekipmanı parçasıyla temas halinde radyal olarak hareket eden iş parçalarını kesen bir talaşlı imalat işlemidir. Kesici alet, ürünün yüzeyine temas edecek şekilde doğrusal bir hareketle döner. Bu hareket sayesinde frezeleme işlemi başlatılır ve istenmeyen malzeme iş parçasının yüzeyinden kesilir.

Çeşitli malzemeler, bir makine kullanıldığında kolayca frezelenebilen ayrıntılı geometrik şekillere sahiptir. freze makinası. Günümüzde öğütme işlemi bilgisayar yazılımı ile entegre hale gelmiş; böylece otomatik bir süreç haline getirir. Çoğu üretici artık freze makinelerini aşağıdakilerle çalıştırabilir ve kontrol edebilir: bilgisayar sayısal kontrolleri (CNC).

Ayrıca, bazıları 5 eksenli operasyonel yetkinliğe sahip olan frezeleme ekipmanı geliştirilmiştir. Bu, makinenin işleme faaliyetleri sırasında yeniden germeden beş eksende serbestçe hareket edebileceği anlamına gelir. Frezeleme operasyonlarının çoğu 1-4 mm kesme derinliğine sahipken, parmak frezeleme derinlikleri 1 ila 2 mm arasında değişir. Ortalama çalışma hızı 8 m/dk olan IT7-IT16.5 civarında bir hassasiyet düzeyine sahiptirler.

3. Sıkıcı

Talaşlı imalatta delme, delinmiş bir deliğin doğruluğunu ve boyutlarını hassaslaştırmak için kullanılır. Delme için kullanılan makineler, görevin boyutuna göre çeşitli varyasyonlara sahiptir. Dikey sıkıcı değirmenler delik işleme barası sabit kalırken dönen iş ile ağır ve büyük dökümleri işleyebilir. Öte yandan, jig deliciler ve yatay delme değirmenleri İşi sabit tutun ve kesme aletini döndürün. İşlemede tek bir nokta kullanan delik işleme kesicisi, bir matkap ucuna kıyasla bir deliğin yan tarafında hareket eder. Örneğin, dökümlerdeki karotlu delikler delme işlemi ile tamamlanır. Bu işleme süreci, 75 ila 150 mm arasında bir genel çap, yaklaşık IT7-IT6 hassasiyet seviyesi gerektirir ve çalışma hızı 60 ila 120 m/dak arasında değişebilir.

4. Dokunarak

Kılavuz çekme, delinmiş bir deliğin içinde bir diş uygulamasını içeren bir makineyle işleme işlemidir. Bu durumda kılavuz çekme işleminde kullanılan kesme aleti kılavuz olarak adlandırılır. Musluk, hayali bir silindirik yapının içine yerleştirilmiş çapraz şekilli bir alettir. Haçın uç noktası, çevre üzerinde bir tel şeklini alan kesme oluklarına sahiptir. Bu kesme olukları saplamanın derinliği arttıkça derinleşir; bu nedenle bir kez dönerse tüm ipliği kesmez.

Bazen, malzeme sertliği nedeniyle kılavuz çekme zorlaşır. Bu gibi durumlarda, kılavuz çekme işlemi tekrar tekrar yapılabilir. Her kılavuz çekme işleminden sonra artan kanal derinliği ile birden fazla kılavuz çekme işlemi gerçekleştirilebilir. Makineler, yaklaşık 0-25 mm'lik bir genel çap üretecek şekilde tasarlanmıştır ve kılavuz çekme için gereken hız 150 ila 250 rpm arasındadır. Bu işleme operasyonu, IT8-IT7 tahmini hassasiyet seviyesine sahiptir.

5. Sondaj

Delme, bir eksen etrafında radyal olarak ve tek yönlü bir yönde doğrusal olarak hareket eden iki kesme kenarına sahip bir kesici takımı içerir. Bu işleme sürecinde, bir iş parçası üzerinde yuvarlak delikler oluşturulur. Makine delerken malzemeden çıkan talaşlar yukarı doğru hareket eder. Çap olarak 35 kat daha büyük delikler oluşturan bir alt tip delme işlemi vardır. İşlem, derin delik delme veya uzun delik delme olarak adlandırılır. Genel olarak, işleme hassasiyeti IT10'a ulaşır. 12 mm'lik bir matkap, 0-125 mm'lik bir delik boyutu üretir ve 22 mm'lik bir matkap, yüksek sıcaklıklı alaşımlar için 0 ila 5 m/dk ve magnezyum ve alüminyum alaşımları için 5 m/dk'lık bir delme hızı ile 6-110 mm'lik bir büyük boyut verir. .

6. Öğütme

Taşlama, temiz ve pürüzsüz bir yüzey elde etmek için bir yüzeyden malzeme çıkarma işlemidir. Metalik taşlamada istenmeyen malzeme talaş olarak yüzeyden uzaklaştırılır. Daha sonra, yüzeyin pürüzlülüğü azalır ve yüzey ışığı dikey olarak ve daha düzgün yansıtarak daha parlak görünmesini sağlar. Çoğu işleme operasyonu arasında taşlama, daha yüksek bir doğruluk düzeyine ulaşır.

Genellikle bu işlem sırasında ince taneli bir taşlama taşı kullanımı söz konusudur. Taneler, kesici aletler gibi davranan yeterli sertliğe ve kırılgan aşındırıcı özelliklerine sahiptir. Sonunda taneler, öğütme işlemini gerçekleştiren iğne benzeri keskin aşındırıcı tanelere ayrılır. bu değirmentaşları serttirler ve kolayca körleştirilemezler; bu nedenle kolayca ikame edilemezler. Bir bitirme işlemi olan 5 mm'lik bir taşlama taşı, 0.000025mm mertebesinde hassas boyutlara sahiptir. Tekerlek hızı 5,000 ila 6500 ft/dak aralığında tutulmalıdır.

7. Planlama

Planlama, bir iş parçasını yontulmuş bir katman veya bir düzlem oluşturan sabit bir kesme aletine karşı ileri geri hareket ettiren bir malzeme çıkarma işlemidir. Bu işlem, sadece iş parçasının zıt hareketlerine sahip oldukları için şekillendirmeye benzer. Planlama sürecinde, iş parçası kesici takımın hareket hattına beslenirken kesici takım tekrar tekrar doğrusal olarak hareket eder. Bu, pürüzsüz, düz ve yontulmuş bir yüzey ile sonuçlanır. Kesici takımın iş parçası yüzeyinde geri hareket ederken ufalanmasını önlemek için her vuruştan sonra aletler manuel veya hidrolik olarak yükseltilir. Planlama işlemi, iş parçası uzunluğu üzerinde düz yüzeyler ve çentikli ve yivli enine kesitler oluşturabilir. Planlayıcılar için işleme hassasiyeti, 9 ila 7 mm arasında değişen bir genel kesim çapı üretmek için 9000 rpm hızında IT56-IT160 arasında değişir.

8. Broşlama

Broşlama, malzemeden doğrusal veya döner hareketlerle kurtulmak için broşlu bir diş aleti kullanır. Doğrusal broşlama işlemi, broşun bir kesim oluşturmak için bir iş parçasına karşı doğrusal olarak ilerlediği yaygın işlemdir. Öte yandan, döner broşlama, broşu döndürerek ve iş parçasına zorlayarak eksenel simetrik bir şekil keser. Bir döner broş kullanılabilir vida makinası veya bir torna tezgahı. Broşlama, 10-100 mm'lik genel bir çap oluşturur; bu nedenle dairesel ve dairesel olmayan şekiller, kama kanalları, yivler ve düz yüzeyler gibi tuhaf şekiller için gereklidir. Broşlamanın genel hassasiyet seviyesi, genellikle 7 m/dk gibi düşük bir hız ile IT8-IT18'dir.

9. Honlama

Bir talaşlı imalat işlemi olarak honlama, bir deliğin içinde dışa doğru bastırılan üç öğütücü taşı kullanır. 45 ile 90 m/dak arasında değişen genellikle düşük hızlı bir öğütme işlemidir. Bileme hassasiyeti seviyesi 0.8 ila 2.0 mikrometre arasında düşerken, 1.55-1,880 mm çap ve 27,000 mm'ye kadar uzunluk aralığı oluşturur. Taşlama taşları, dikey bir eksende hareket ederken radyal olarak kombinasyon halinde tahrik edilir. Bu durumda silindirik yüzeyde kanal açma meydana gelir. Örneğin, motor silindirleri honlama işlemi ile düzleştirilir.

10. Alıştırma

Alıştırma, işleme sonrası bir işlemdir. Dönen iki dökme demir oluklu disk arasına konulan yuvarlak nesneleri içerir. Disklerden biri sabittir, diğeri ise içinde küresel bir nesne ile döner. Makarna ilavesi, küresel nesneleri öğütme basıncını arttırır. Alıştırma işlemi, şeklin gerekli pürüzlülüğünün ve doğruluğunun elde edilmesini sağlar. Sonuç olarak, belirtilen parametrelere ulaşmak için birden çok kesici takım tipi kullanılır.

Alıştırma işlemiyle üretilen parçalardan bazıları vinçler ve yatak burçlarıdır. Genel çalışma boyutu 300 mm ila 2000 mm çap aralığındadır. Ortalama olarak, 70 rpm'lik bir dönüş hızı, 165 m/dak'lık bir hız ve düzlük için 0.0000254 mm ve paralellik için 0.000254 mm'lik bir hassasiyet seviyesi üretir.

Sonuç

Talaşlı imalat işlemleri oldukça karmaşıktır. Bunun nedeni, süreçlerin istenen ürünleri üretmek için birçok makine, özellik ve çeşitli işlevleri içermesidir. Amaçlanan görevi yerine getirmek için tüm bunlar iyi koordine edilmelidir. Alıcıların göz önünde bulundurması gereken faktörlerden bazıları takım geometrisi ve tasarımı, malzeme seçimi ve ilerleme oranıdır. Çeşitli işleme süreçleri için kaliteli ekipman bulmak için şu adresi ziyaret edin: Alibaba.com.