Dibandingkan dengan metode pemotongan logam lainnya, pemotongan laser memiliki keunggulan yang sangat besar. Misalnya, dapat memotong material non-besi dengan cepat, menggunakan lebih sedikit energi, andal, dan dapat memotong bentuk yang rumit. Pembeli harus membeli mesin pemotong laser yang cocok untuk menikmati manfaat yang disebutkan. Sebelum memutuskan membeli mesin laser cutting, ada kebutuhan untuk memahami faktor-faktor yang mempengaruhi kualitas pemotongan mesin laser.

Artikel ini akan melihat standar apa yang menilai kualitas pemotongan laser. Juga, ini akan berbicara tentang jenis mesin pemotong laser.

Daftar Isi

Jenis mesin pemotong laser

Standar apa yang menilai kualitas mesin pemotong laser?

Kesimpulan

Jenis mesin pemotong laser

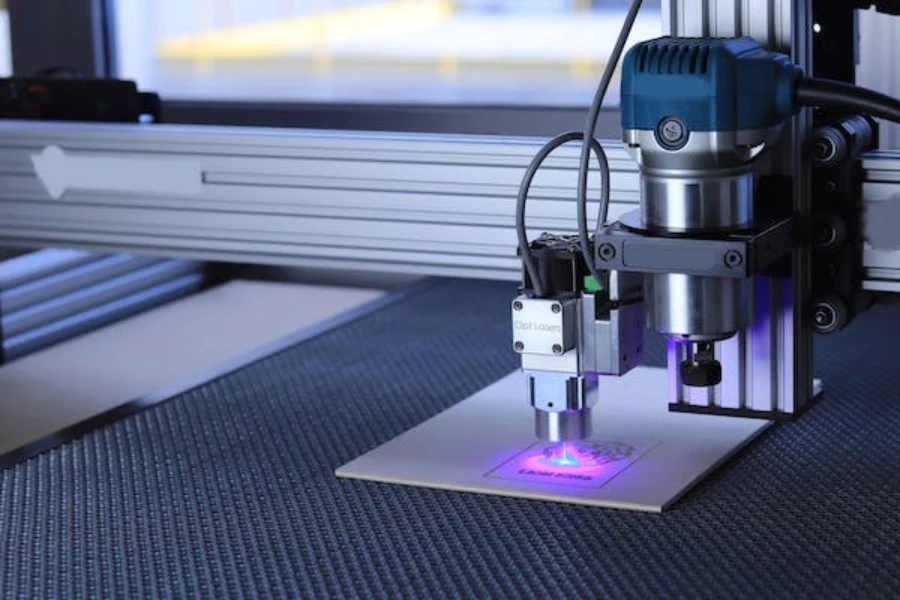

Pemotongan laser melibatkan metode fabrikasi yang menggunakan sinar laser bertenaga tinggi yang difokuskan untuk memotong benda kerja menjadi desain dan bentuk khusus. Ini melibatkan beberapa macam pemotongan, yaitu; pemotongan oksidasi, pemotongan fusi, dan pemotongan. Proses pemotongan dilakukan dengan sangat presisi, finishing tepi berkualitas tinggi, dan akurasi. Ini juga melibatkan lebih sedikit kontaminasi, lebih sedikit pemborosan, dan lebih sedikit kerusakan material.

Ketika proses pemotongan laser dasar dijalankan dengan benar, hasilnya adalah potongan yang presisi. Tahapan krusial tersebut antara lain:

– Menghasilkan pancaran intensitas yang tepat

– Memfokuskan sinar pada benda kerja

– Pengeluaran material karena pemanasan dan peleburan

– Memindahkan balok untuk menghasilkan potongan penuh

Mesin pemotong laser tersedia dalam berbagai jenis yang dikategorikan menjadi cair, gas, dan padat. Mereka dibedakan menurut keadaan media laser aktif, yang dapat berupa bahan gas, padat, atau cair.

Di bawah ini adalah jenis utama laser:

1. Pemotong laser CO2

Media laser aktif untuk laser CO2 merupakan campuran karbon dioksida. Awalnya, laser ini digunakan untuk memotong bahan non-logam karena tidak cukup kuat untuk menembus logam. Dengan kemajuan teknologi laser, laser CO2 telah diaktifkan untuk memotong logam tetapi paling sesuai untuk memotong bahan organik dan non-logam.

2. Pemotong laser kristal

Berbagai media digunakan pada laser kristal. Beberapa di antaranya adalah yttrium orthovanadate berdoping neodymium dan yttrium aluminium garnet berdoping neodymium. Media dapat memotong bahan logam dan non-logam karena sangat bertenaga. Selain itu, laser kristal cukup mahal dan memiliki rentang hidup yang pendek dibandingkan jenis laser lainnya.

3. Pemotong laser serat

Laser serat menghasilkan sinar melalui rangkaian dioda laser yang kemudian ditransmisikan melalui serat optik dan difokuskan pada benda kerja. Selama proses ini, balok diperkuat dengan baik untuk melakukan pemotongan yang diperlukan. Laser serat lebih murah dan tahan lama dibandingkan dengan laser kristal.

Standar apa yang menilai kualitas mesin pemotong laser?

Selama bertahun-tahun, itu laser cutting mesin telah berkembang pesat untuk meningkatkan penerapannya dalam industri pengolahan logam. Ini telah mencapai beberapa keunggulan, termasuk lebar potongan yang sempit, kecepatan potong yang cepat, presisi tinggi, dan aplikasi yang luas.

Meskipun demikian, kualitas mesin pemotong laser telah diukur dengan persyaratan tertentu yang menentukan preferensi pembeli. Ini karena teknologi canggih, pengembangan produksi, dan penerapan proses baru. Akibatnya, pilihan mesin pemotong laser bergantung pada kualitas yang ditawarkannya.

Selain itu, ada beberapa faktor berbeda yang memengaruhi kualitas pemotongan laser, antara lain;

– Kekuatan laser

– Sumber laser

– Kecepatan pemotongan laser

- Gas pembantu

– Laser fokus

– Nosel

– Tekanan gas

Di bawah ini adalah faktor-faktor yang memisahkan dan mengevaluasi keefektifan dan kualitas mesin pemotong laser.

1. Kekasaran

Celah pemotongan memiliki tingkat kekasaran berdasarkan kedalaman garis vertikal yang muncul pada permukaan pemotongan. Kekasaran standar, R, berkurang dengan peningkatan daya laser dan meningkat dengan ketebalan lembaran. Misalnya, menggunakan daya laser 800W, kekasarannya adalah 10um untuk ketebalan lembaran 1mm, 20um untuk ketebalan lembaran 3mm, dan 25um untuk ketebalan lembaran 6mm.

Kekasaran yang tinggi berarti kualitas pemotongan yang buruk dan ditunjukkan oleh garis vertikal yang jelas dan dalam. Kualitas pemotongan yang baik dan halus merupakan hasil dari kekasaran yang rendah dimana garis vertikal sangat dangkal. Kekasaran mempengaruhi penampilan dan karakteristik gesekan. Tujuannya adalah untuk meminimalkan kekasaran dengan tekstur yang lebih dangkal untuk mencapai kualitas pemotongan yang lebih tinggi.

2. Kesalahan

Kualitas pemotongan laser dapat ditentukan oleh pembentukan gerinda. Gas tambahan meniup semua terak yang ada setelah laser memotong material. Namun demikian, beberapa terak mendingin dan menggantung di bagian bawah benda kerja untuk membentuk gerinda. Beberapa faktor penyebab gerinda adalah tekanan udara yang tidak mencukupi, pelat yang tebal, dan kecepatan umpan yang tidak sesuai. Penghapusan gerinda membutuhkan kerja ekstra. Hasilnya, jumlah dan tingkat keparahan gerinda menunjukkan kualitas pemotongan laser.

3. Vertikalitas

Vertikalitas ujung tombak biasanya dipertimbangkan ketika ketebalan lembaran logam melampaui 10mm. Ini karena semakin vertikal ujungnya, semakin tinggi kualitas pemotongannya. Selama proses pemotongan laser, laser menjadi menyimpang dari fokus. Potongan akan melebar ke arah bawah atau atas berdasarkan posisi fokus. Selain itu, ujung tombak hanya menyimpang dari garis vertikal beberapa seperseratus milimeter.

4. Pengendapan material

Sebelum perforasi dan peleburan material, mesin pemotong laser menumbuk lapisan cairan berminyak pada permukaan benda kerja. Pemotongan laser tidak cocok untuk beberapa bahan karena proses gasifikasi ini. Pembeli harus menggunakan angin untuk menghilangkan sayatan. Namun, debit ke bawah dan ke atas membentuk endapan di permukaan. Jumlah pengendapan harus dikontrol dengan menggunakan ukuran pemotongan yang benar, daya laser, dan penyelarasan nosel.

5. Ukuran pemotongan

Untuk mencapai kelancaran perakitan dan penggunaan komponen mekanis yang dipotong oleh laser, ukuran pemotongan harus benar. Ini biasanya disebut sebagai garitan laser, yang merupakan bagian dari bahan yang terbakar saat laser membakar benda kerja. Kerf laser berkisar dari 0.08mm hingga 1mm berdasarkan jenis bahan.

Pembeli perlu mengukur ukuran pemotongan menggunakan kaliper untuk memastikannya memenuhi persyaratan. Seharusnya tidak melebihi toleransi mesin pemotong laser. Selain itu, dampak pemotongan laser akhir harus sama dengan jalur pemotongan saat ini. Pengaturan yang tidak tepat atau masalah nosel akan menyebabkan jalur cahaya yang salah. Khususnya, pengaturan yang salah dan nozzle yang tidak sejajar tidak akan menghasilkan produk yang benar-benar bulat.

6. Kualitas tindik

Dalam proses pemotongan laser, kepala pemotongan membuat lubang kecil di permukaan benda kerja. Seiring dengan gerakan linier sesudahnya, proses pelubangan disebut sebagai penindikan. Kualitas penindikan merupakan aspek vital yang diuji untuk memastikan apakah mesin pemotong laser memiliki parameter yang dibutuhkan. Pembeli harus memeriksa suara yang tidak normal, percikan api yang tidak normal, atau celah tajam yang lebih besar selama proses berlangsung. Semua ini akan menunjukkan parameter yang tidak tepat yang ditunjukkan oleh mesin laser.

7. Zona yang terkena panas

Mesin pemotong laser mencapai efek pemotongan dengan menguapkan atau melelehkan material. Laser memanaskan material di sekitar celah pemotongan, menyebabkan perubahan struktur molekulnya. Area di mana struktur molekul berubah karena radiasi laser disebut sebagai zona yang terpengaruh panas. Ukuran zona yang terkena panas harus masuk akal.

8. Kecepatan pemrosesan

Kecepatan laser bergantung pada daya laser dan mode pancaran. Mesin pemotong laser dapat merekam kecepatan pemotongan maksimum 3m per menit. Misalnya, mesin pemotong laser serat 1500W dapat memotong baja karbon setebal 3mm dengan kecepatan maksimum 3.6m per menit. Mesin pemotong laser serat 1000W dapat memotong baja karbon setebal 6mm dengan kecepatan 1.4m per menit.

Meningkatkan kekuatan mesin pemotong laser dapat meningkatkan kecepatan pemotongan. Kekuatan melibatkan daya output laser umum dan kualitas sinar. Selain itu, titik fokus memengaruhi kecepatan pemotongan laser. Kecepatan pemotong laser pada logam sebanding dengan kepadatan dan ketebalan material. Kecepatan pemotongan laser harus disesuaikan dengan tepat untuk mendapatkan potongan yang berkualitas.

9. Presisi posisi

Rata-rata, sebagian besar laser memiliki kemampuan pemotongan presisi tinggi. Pembeli harus mempertimbangkan mesin pemotong laser yang memiliki presisi pemosisian sekitar 0.05 mm dan akurasi pemosisian berulang sekitar 0.03 mm. Ini menjamin mesin pemotong laser berkualitas baik yang memberikan hasil halus tanpa gerinda. Akurasi tinggi dicapai ketika berkas cahaya yang koheren memasuki permukaan material. Sinar menembus benda kerja dan cahaya menyebar untuk menciptakan kondisi lancip tepi. Biasanya lubang keluarnya balok di sisi benda kerja berdiameter lebih kecil dari sisi masuknya.

Kesimpulan

Pembeli harus mempelajari dan menganalisis faktor-faktor yang dibahas yang mempengaruhi kualitas pemotongan mesin laser. Proses pemotongannya cukup rumit, sehingga membutuhkan ketelitian peralatan yang maksimal. Pembeli harus memahami dan dapat memilih a Laser cutter yang memberikan pemotongan yang memuaskan dan membuat produk yang diinginkan. Untuk menemukan mesin pemotong laser yang efisien dan berperforma tinggi, kunjungi Alibaba.com.