Reaktor kimia memainkan peran utama dalam pemisahan kimia dan proses produksi. Reaktor telah digunakan di industri selama bertahun-tahun dan tersedia dalam berbagai jenis, termasuk reaktor katalisis homogen dan reaktor katalisis heterogen. Reaktor kimia ini sudah tersedia di pasaran saat ini. Namun, ada produsen reaktor yang berbeda, serta bermacam-macam model, sehingga sulit untuk mengetahui reaktor kimia yang tepat untuk dibeli.

Artikel ini akan memberikan gambaran tentang pasar reaktor kimia, sebelum membahas berbagai jenis reaktor kimia atau farmasi yang tersedia dan bagaimana memilih jenis dan model yang tepat untuk kebutuhan seseorang.

Daftar Isi

Pangsa pasar untuk reaktor kimia

Jenis reaktor kimia atau farmasi

Bagaimana memilih reaktor kimia yang tepat

Kesimpulan

Pangsa pasar untuk reaktor kimia

Secara umum, industri kimia telah mengalami pertumbuhan yang pesat selama beberapa tahun terakhir. Diperkirakan akan meningkat selama periode 2020 hingga 2030. Pertumbuhan ini disebabkan oleh meningkatnya kebutuhan akan reaktor kimia canggih dan modern untuk efisiensi operasi. Riset Pasar Transparansi menyoroti bahwa pasar reaktor kimia memiliki permintaan yang besar dari beberapa pengguna akhir untuk memungkinkan kinerja operasi secara simultan dalam satu proses.

Ada persaingan ketat dari para pemain kunci seperti Rohco Inc, Dharma Engineering, dan Hexamide Agrotech Inc. Para produsen ini telah terlibat dalam kegiatan penelitian dan pengembangan untuk memenuhi kebutuhan konsumen. Pasar reaktor kimia akan terus tumbuh karena investasi ini untuk meningkatkan efisiensi.

Sepanjang periode perkiraan, kawasan Asia Pasifik akan mencapai pertumbuhan besar-besaran dalam reaktor kimia. Hal ini disebabkan meningkatnya industrialisasi di negara-negara seperti Cina dan India. Selain itu, perkembangan seperti komponen reaktor ramah lingkungan telah menghasilkan peluang pertumbuhan yang luas di pasar. Khususnya, Syzygy Plasmonics berinvestasi USD 5.8 juta dalam reaktor kimia ramah lingkungan.

Jenis reaktor kimia atau farmasi

1. Reaktor batch

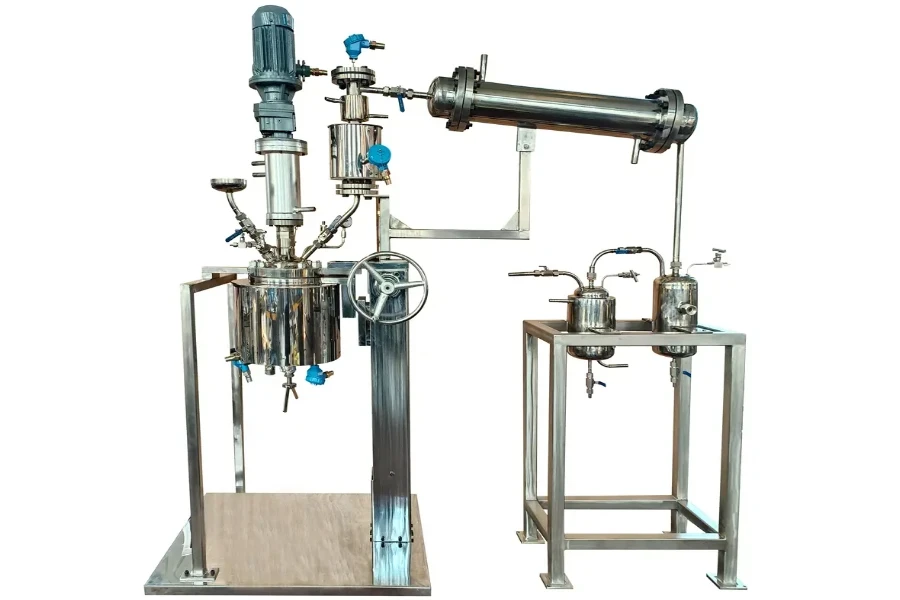

Reaktor batch adalah reaktor kimia di mana reaktan dimasukkan ke dalam bejana tertutup, dibiarkan bercampur dan bereaksi, dan barang jadi dihilangkan. Fitur batch-wise berarti peralatan memiliki start dan stop yang ditentukan untuk proses reaksi. Mereka terutama digunakan dalam industri kimia untuk penelitian dan pengembangan serta produksi skala kecil. Reaksi eksotermik yang membutuhkan kontrol tekanan, suhu, dan waktu reaksi yang tepat mendapat manfaat dari fleksibilitas reaktor batch. Mereka juga digunakan dalam farmasi, kimia, dan industri makanan dan minuman.

2. Reaktor tangki berpengaduk kontinyu

Reaktor tangki berpengaduk kontinyu (CSTRs) adalah reaktor kimia yang terlibat dalam reaksi kontinyu di mana reaktan terus-menerus dimasukkan ke dalam reaktor karena produk terus dikeluarkan. CSTR memiliki bejana silinder dengan agitator yang mencampur reaktan sambil mempertahankan konten yang homogen. Mereka memiliki port masuk dan keluar untuk input dan output reaktan dan produk tanpa gangguan. Peralatan ini banyak digunakan di industri kimia karena kemampuannya untuk mencapai reaksi tunak karena konsentrasi reaktan dan produk tetap konstan selama dan setelah proses.

3. Pasang reaktor aliran

Pasang reaktor aliran (PFR) adalah reaktor kimia dengan pengumpanan reaktan secara terus menerus ke dalam bejana tubular tempat reaktan mengalir dan bereaksi. Desain utama PFR mencakup tabung lurus dengan saluran masuk dan keluar masing-masing untuk reaktan dan produk. Dengan cara seperti sumbat, reaktan mengalir melalui reaktor tubular, di mana setiap lapisan bergerak tanpa menyentuh lapisan yang berdekatan. Dalam hal ini, ada kontrol yang tepat atas reaksi, karena pola aliran menghasilkan produk yang seragam. Mereka sebagian besar diterapkan dalam industri farmasi, polimer, dan kimia dalam suhu tinggi dan reaksi katalitik.

4. Reaktor semi-batch

Reaktor semi-batch adalah reaktor kimia yang menggabungkan fitur reaktor batch dan kontinyu. Dengan demikian, satu atau lebih reaktan secara kontinyu dimasukkan ke dalam reaktor sementara satu atau lebih reaktan lainnya ditempatkan secara batch pada satu atau lebih stasiun selama reaksi. Terlepas dari bejana tertutup dan desain agitator dalam reaktor batch, reaktor semi-batch memiliki port tambahan untuk input reaktan yang konstan dan intermiten. Peralatan ini mengarsipkan hasil dan konversi yang lebih tinggi dengan kontrol ketat terhadap kondisi reaksi. Mereka umumnya digunakan dalam industri kimia, untuk obat-obatan, dan dalam produksi polimer.

5. Reaktor katalitik

Reaktor katalitik adalah reaktor kimia di mana katalis memfasilitasi reaksi. Katalis mengurangi aktivasi energi yang diperlukan untuk reaksi dan dengan demikian meningkatkan laju reaksi sambil meminimalkan suhu dan tekanan. Ada berbagai reaktor katalitik, termasuk reaktor fluidized-bed, fixed-bed, dan slurry. Aplikasi reaktor katalitik dalam industri kimia meliputi oksidasi, hidrogenasi, dan perengkahan. Reaksi-reaksi ini memerlukan tingkat konversi dan selektivitas yang tinggi untuk menghasilkan produk farmasi, petrokimia, dan plastik bernilai tinggi.

Bagaimana memilih reaktor kimia yang tepat

1. Aplikasi

Fitur aplikasi meliputi sifat reaksi, skala operasi, kondisi reaksi yang diinginkan, dan hasil dan kemurnian produk yang dibutuhkan. Untuk mengoptimalkan efisiensi reaksi, keamanan, dan hasil produk, pembeli harus memilih jenis reaktor kimia yang sesuai untuk aplikasi tertentu. Misalnya, reaktor batch digunakan dalam sektor kimia, farmasi, dan makanan untuk operasi reaksi skala kecil. Reaktor aliran kontinu cocok untuk reaksi produksi polimer dan petrokimia skala besar. Selain itu, reaktor tangki berpengaduk memiliki aplikasi yang luas dalam esterifikasi, polimerisasi, dan oksidasi.

2. Volume kerja

Volume kerja reaktor kimia melibatkan volume bejana reaktor yang ditempati oleh reaktan selama reaksi. Hal ini tergantung pada kapasitas produksi yang dibutuhkan, biaya peralatan, dan ketersediaan. Umumnya, reaktor kecil menawarkan keserbagunaan tetapi memiliki volume kerja yang lebih rendah. Sebaliknya, reaktor yang lebih besar hemat biaya dan efisien, meskipun membutuhkan langkah-langkah keamanan dan proses yang lebih kompleks. Microreactors menyediakan rentang volume kerja 1-10 mikroliter. Reaktor kimia skala lab dapat mencapai volume kerja 100-400 mililiter. Reaktor skala pilot memiliki volume kerja sebesar 20-150 liter. Selain itu, reaktor skala industri menyediakan volume kerja berkisar antara 400 untuk 1900 meter kubik.

3. Viskositas isi

Pembeli harus mempertimbangkan viskositas, yang merupakan ukuran hambatan aliran fluida, dan memiliki pengaruh yang besar terhadap desain dan kinerja reaktor kimia. Ini tergantung pada kinetika reaksi, sifat reologi reaktan, dan kebutuhan peralatan & proses. Dengan demikian, zat dengan viskositas tinggi memerlukan alat dan modifikasi khusus untuk pencampuran yang efektif, perpindahan panas, dan untuk mencegah penyumbatan. Misalnya, reaktor tangki berpengaduk menangani berbagai viskositas. Ini berkisar dari viskositas rendah hingga sedang dan dapat dimodifikasi untuk digunakan dengan bahan dengan viskositas tinggi. Namun, viskositas yang tinggi mengakibatkan penyumbatan dan pola aliran yang tidak teratur, sehingga mengurangi efisiensi reaksi. Rata-rata, untuk sebagian besar reaksi kimia, viskositas reaktan harus cukup rendah, dengan kisaran sekitar kurang dari 1 sentipoise (cP) hingga beberapa ratus centipoises.

4. Pelarut yang digunakan

Umumnya, pelarut yang digunakan dalam reaksi kimia mempengaruhi kinetika reaksi, kinerja reaktor, dan sifat produk. Pembeli harus mempertimbangkan fitur fisik dan kimia dari pelarut, kondisi reaksi yang diinginkan, dan persyaratan peralatan dan proses. Dengan demikian, pelarut berair yang digunakan dalam sintesis organik dan reaksi biokimia dapat dilakukan dalam reaktor tangki berpengaduk untuk perpindahan panas dan pencampuran yang efisien. Pelarut non-polar seperti alkohol yang digunakan dalam reaksi organik dapat dilakukan dalam tangki berpengaduk, reaktor unggun terfluidisasi, dan reaktor unggun tetap. Pelarut yang mudah menguap memerlukan reaktor khusus seperti reaktor distilasi kontinyu dan batch.

5. Biaya

Pembeli harus mencatat bahwa biaya reaktor kimia bergantung pada berbagai faktor. Faktor-faktor ini meliputi ukuran, bahan yang digunakan dalam konstruksi, kompleksitas, dan kondisi pengoperasian. Mereka juga harus mempertimbangkan persyaratan proses, spesifikasi reaktor, dan potensi pengembalian investasi. Misalnya, reaktor batch lebih murah daripada reaktor kontinyu karena desainnya yang sederhana. Reaktor kontinyu memiliki kualitas produk dan efisiensi proses yang lebih baik dalam produksi volume tinggi. Biaya rata-rata reaktor kontinyu berkisar dari USD 10,000 untuk USD 50,000. Di sisi lain, biaya reaktor tekanan tinggi industri mulai dari USD 30,000.

Kesimpulan

Pengadaan reaktor kimia yang sesuai untuk aplikasi tertentu memerlukan pertimbangan yang cermat terhadap faktor-faktor yang disebutkan dalam panduan di atas. Ini tidak terlalu rumit ketika pembeli memahami persyaratan proses kimia. Peralatan juga harus memberikan nilai terbaik untuk investasi yang dilakukan. Untuk membaca lebih lanjut, atau untuk melihat daftar produk reaktor kimia berkualitas tinggi, kunjungi Alibaba.com.