Per ottenere il prodotto perfetto, ci sono molti processi e operazioni di lavorazione che vengono intrapresi nel processo di produzione. Questi processi e operazioni aiutano a rimuovere eventuali materiali in eccesso. Esistono molti di questi processi e operazioni di lavorazione.

Leggi per scoprire i processi e le operazioni di lavorazione più comuni.

Sommario

Cos'è la lavorazione?

I processi e le operazioni di lavorazione più diffusi

Conclusione

Cos'è la lavorazione?

La lavorazione è un processo in cui i materiali (solitamente metallo) vengono tagliati nelle dimensioni e nelle forme richieste o desiderate mediante un processo controllato per la rimozione del materiale. Esistono tre principali processi di lavorazione che includono foratura, tornitura e fresatura.

I processi e le operazioni di lavorazione più diffusi

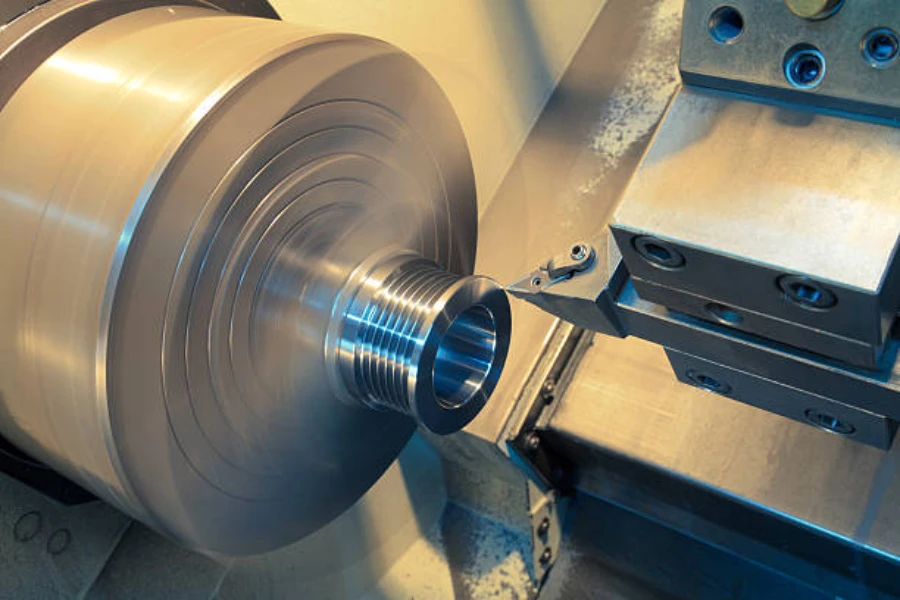

1. Tornitura

La tornitura è l'operazione di lavorazione applicata alla produzione di oggetti rotondi. Questo processo utilizza macchine come il tornio con una dimensione generale di circa 15 pollici di oscillazione e da 36 a 48 pollici tra i centri. Il tornio ha tre operazioni principali che includono guida, bloccaggio e movimento lineare. Il movimento lineare avviene in due direzioni. Un pezzo è posizionato al centro e ha l'utensile da taglio che si muove avanti e indietro attorno ad esso. La tornitura viene utilizzata principalmente nelle attività di taglio concentrico.

Il processo inizia con il bloccaggio dell'oggetto al centro mentre viene guidato radialmente. Questo oggetto fornisce la potenza necessaria per il processo di lavorazione. Inoltre, le dimensioni dell'utensile da taglio variano in base all'applicazione. Sia l'interno che l'esterno hanno uno scalpello da utilizzare durante il processo di lavorazione. Il centro si sposta linearmente per creare fori al centro dell'asse iniziando con la foratura e poi con lo sgombero. La funzionalità del tornio può essere completamente automatizzata. Generalmente i torni hanno un livello di precisione di circa IT8-IT7 e una velocità di lavoro di 35 m/min.

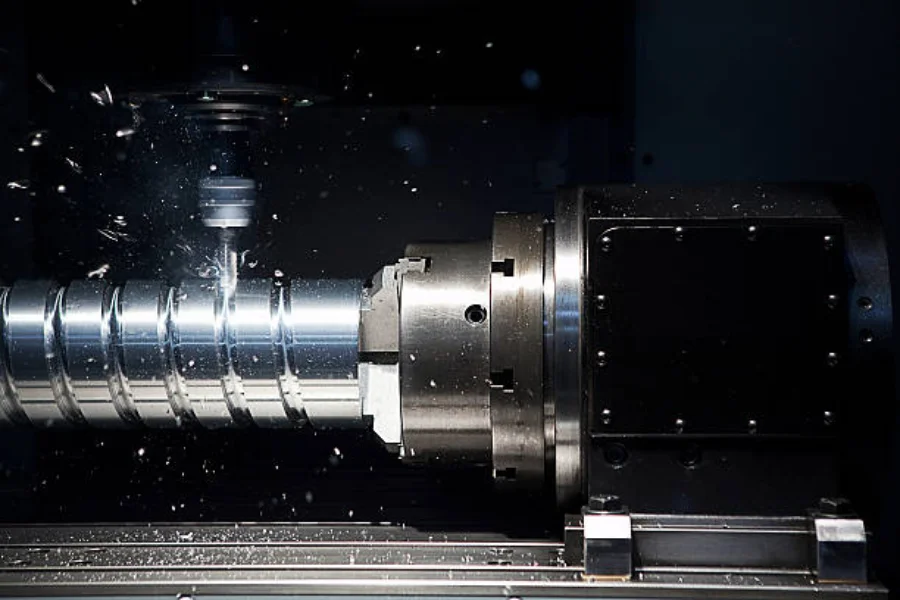

2. Fresatura

La fresatura è un processo di lavorazione che taglia pezzi in movimento radiale a contatto con un pezzo di attrezzatura di taglio cilindrico che ha denti di taglio affilati sulla sua circonferenza. L'utensile da taglio ruota con un movimento lineare per entrare in contatto con la superficie del prodotto. Attraverso questo movimento, viene avviato il processo di fresatura e il materiale indesiderato viene tagliato via dalla superficie del pezzo.

Vari materiali hanno forme geometriche dettagliate che possono essere facilmente fresate quando si utilizza un fresatrice. Al giorno d'oggi, il processo di fresatura è stato integrato con il software del computer; rendendolo così un processo automatizzato. La maggior parte dei produttori può ora utilizzare e controllare le fresatrici con controlli numerici computerizzati (CNC).

Inoltre, sono state sviluppate attrezzature di fresatura con alcune competenze operative a 5 assi. Ciò significa che la macchina può muoversi liberamente su cinque assi senza ritensionamento durante le attività di lavorazione. La maggior parte delle operazioni di fresatura ha una profondità di taglio di 1-4 mm, mentre le profondità di fresatura vanno da 1 a 2 mm. Hanno un livello di precisione di circa IT8-IT7 con una velocità media di lavoro di 16.5 m/min.

3. Noioso

Nella lavorazione, la barenatura viene utilizzata per affinare la precisione e le dimensioni di un foro praticato. Le macchine utilizzate per la perforazione hanno diverse varianti in base alle dimensioni dell'attività. Alesatrici verticali può lavorare fusioni pesanti e di grandi dimensioni con il pezzo che gira mentre la barra di alesatura rimane ferma. D'altra parte, jig trivellatori e alesatrici orizzontali tenere fermo il lavoro e ruotare l'utensile da taglio. Utilizzando un unico punto nella lavorazione, la fresa noiosa agisce sul lato di un foro rispetto a una punta da trapano. Ad esempio, i fori carotati nelle fusioni vengono rifiniti mediante il processo di alesatura. Questo processo di lavorazione richiede una dimensione generale del diametro da 75 a 150 mm, un livello di precisione di circa IT7-IT6 e la velocità di lavoro può variare da 60 a 120 m/min.

4. Toccando

La maschiatura è un'operazione di lavorazione che prevede l'applicazione di una filettatura all'interno di un foro praticato. In questo caso, l'utensile da taglio utilizzato nella maschiatura viene indicato come maschio. Un rubinetto è uno strumento a forma di croce posizionato all'interno di una struttura cilindrica immaginaria. L'estremità della croce presenta scanalature taglienti sulla circonferenza che assumono la forma di un filo. Queste scanalature di taglio diventano più profonde all'aumentare della profondità del perno; quindi se ruota una volta non taglia tutto il filo.

A volte, la maschiatura diventa difficile a causa della durezza del materiale. In tali situazioni, il processo di maschiatura può essere eseguito ripetutamente. È possibile eseguire più processi di maschiatura con l'aumentare della profondità della scanalatura dopo ogni maschiatura. Le macchine sono progettate per produrre un diametro generale di circa 0-25 mm e la velocità richiesta per la maschiatura è compresa tra 150 e 250 giri/min. Questa operazione di lavorazione ha un livello di precisione stimato di IT8-IT7.

5. Perforazione

La foratura comporta un utensile da taglio che ha due taglienti che si muovono radialmente attorno a un asse e linearmente in una direzione unidirezionale. Attraverso questo processo di lavorazione, vengono creati fori rotondi su un pezzo. Mentre la macchina perfora, i trucioli che vengono rimossi dal materiale si spostano verso l'alto. Esiste un processo di perforazione di sottotipo che crea fori di diametro 35 volte maggiore. Il processo è chiamato trapano per fori profondi o trapano per fori lunghi. Generalmente, la precisione di lavorazione raggiunge IT10. Una punta da 12 mm produce una dimensione del foro di 0-125 mm, mentre una punta da 22 mm produce un sovradimensionamento di 0-5 mm con una velocità di foratura da 5 a 6 m/min per le leghe resistenti al calore e 110 m/min per le leghe di magnesio e alluminio .

6. Macinazione

La molatura è il processo di rimozione del materiale da una superficie per ottenere una finitura pulita e liscia. Considerando la molatura metallica, il materiale indesiderato viene eliminato dalla superficie sotto forma di trucioli. Successivamente, la rugosità della superficie viene ridotta e la superficie può riflettere la luce verticalmente e in modo più uniforme, facendola apparire più brillante. Tra la maggior parte delle operazioni di lavorazione, la rettifica raggiunge un livello di precisione più elevato.

Di solito durante questo processo viene utilizzata una mola a grana fine. I grani hanno una durezza sufficiente e caratteristiche fragili di abrasivi che agiscono come utensili da taglio. Alla fine, i grani si rompono in grani abrasivi aghiformi che eseguono il processo di macinazione. IL macine sono duri e non possono essere smussati facilmente; quindi non sono facilmente sostituibili. Essendo un'operazione di finitura, una mola da 5 mm ha dimensioni di precisione dell'ordine di 0.000025 mm. La velocità della ruota deve essere mantenuta in un intervallo compreso tra 5,000 e 6500 piedi/min.

7. Pianificazione

La pianificazione è un processo di estrazione del materiale che ricambia un pezzo in lavorazione contro uno strumento di taglio fisso che crea uno strato scolpito o un piano. Questo processo è simile alla sagomatura solo che hanno movimenti opposti del pezzo. Durante il processo di pianificazione, l'utensile da taglio si sposta ripetutamente in modo lineare mentre il pezzo viene inserito nella linea di movimento dell'utensile da taglio. Ciò si traduce in una superficie liscia, piatta e scolpita. Dopo ogni corsa, gli utensili vengono sollevati manualmente o idraulicamente per evitare la scheggiatura dell'utensile da taglio durante il suo ritorno sulla superficie del pezzo. Il processo di progettazione può creare superfici piane sulla lunghezza del pezzo e sezioni trasversali con tacche e scanalature. La precisione di lavorazione per le piallatrici va da IT9-IT7 ad una velocità di 9000 rpm per produrre un diametro di taglio generale variabile da 56 a 160 mm.

8. Brocciatura

La brocciatura utilizza uno strumento a denti brocciati per eliminare il materiale con movimenti lineari o rotatori. Il processo di brocciatura lineare è quello comune in cui la broccia scorre linearmente contro un pezzo in lavorazione per creare un taglio. D'altra parte, la brocciatura rotativa taglia una forma asimmetrica ruotando la broccia e forzandola nel pezzo in lavorazione. Una broccia rotante può essere utilizzata in a avvitatore o un tornio. La brocciatura crea un diametro generale di 10-100 mm; quindi è richiesto per forme dispari come forme circolari e non circolari, scanalature per chiavette, spline e superfici piane. Il livello di precisione generale della brocciatura è IT7-IT8 con una velocità generalmente bassa di 18 m/min.

9. Levigatura

La levigatura come processo di lavorazione utilizza tre mole all'interno di un foro che vengono premute verso l'esterno. Si tratta di un processo di rettifica generalmente a bassa velocità compresa tra 45 e 90 m/min. Il livello di precisione della levigatura è compreso tra 0.8 e 2.0 micrometri creando una gamma di diametri che va da 1.55 a 1,880 mm e lunghezze fino a 27,000 mm. Le mole sono azionate radialmente in combinazione mentre si muovono su un asse verticale. In questo caso, la scanalatura avviene sulla superficie cilindrica. Ad esempio, i cilindri del motore vengono levigati dal processo di levigatura.

10. Lappatura

La lappatura è un processo post-lavorazione. Si tratta di oggetti rotondi che vengono messi tra due dischi scanalati rotanti in ghisa. Uno dei dischi è fermo mentre l'altro ruota con un oggetto sferico all'interno. L'aggiunta di pasta aumenta la pressione per macinare gli oggetti sferici. Il processo di lappatura garantisce il raggiungimento della rugosità e della precisione della forma richieste. Di conseguenza, vengono utilizzati più tipi di utensili da taglio per ottenere i parametri menzionati.

Alcuni degli articoli prodotti attraverso il processo di lappatura sono argani e boccole portanti. Le dimensioni operative generali vanno da 300 mm a 2000 mm di diametro. In media, una velocità di rotazione di 70 rpm genera una velocità di 165 m/min e un livello di precisione di 0.0000254 mm per la planarità e 0.000254 mm per il parallelismo.

Conclusione

Le operazioni di lavorazione sono piuttosto complesse. Questo perché i processi coinvolgono molte macchine, caratteristiche e varie funzioni per produrre i prodotti desiderati. Tutti questi dovrebbero essere ben coordinati per eseguire l'attività prevista. Alcuni dei fattori che gli acquirenti dovrebbero considerare sono la geometria e il design dell'utensile, la selezione del materiale e la velocità di avanzamento. Per trovare attrezzature di qualità per vari processi di lavorazione, visitare Alibaba.com.