プラスチック射出成形は、多くの産業で高精度のエンジニアリング樹脂を製造するために使用される高速製造技術です。 長年にわたる技術の着実な成長と消費者の需要の変化に伴い、新しい樹脂配合が導入され、この技術を選択する企業に前例のないメリットがもたらされています。

この記事では、環境に優しい製造を維持するために利用可能な最新テクノロジーを常に把握することを目的としています。 これらのプラスチック射出成形のトレンドと、そこからどのように利益を得ることができるかを理解しましょう。

目次

世界の射出成形機市場の概要

来年のプラスチック射出成形技術

まとめ

世界の射出成形機市場の概要

世界の射出成形機市場規模は、年間複合成長率 (CAGR) を記録すると予測されています。 4.9%by 2030。 自動車、エレクトロニクス、消費財、包装などのエンドユーザー産業における大トン量のプラスチック成形機の需要の増加が、市場を促進する主な要因です。

グローバル化の進展や、信頼性が高く、省エネ、低コストの製品への需要などの他の要因により、2021 年から 2030 年にかけて機械市場の収益が増加すると予想されます。特定の消費者の需要を満たすために、メーカーは現在、カスタマイズ機能を備えたスマート マシンを生産しています。低価格と品質の向上を実現しました。

アジア太平洋地域は引き続き射出成形機市場シェアを独占し続けています。 35年時点で2021%。 この地域の政府は公共インフラの開発と住宅建設に多額の投資を行っています。

来年のプラスチック射出成形技術

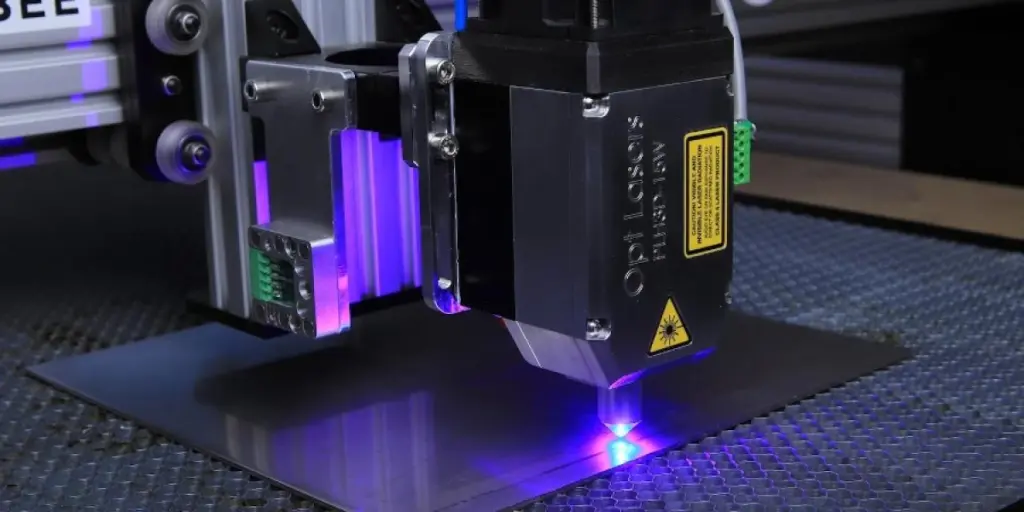

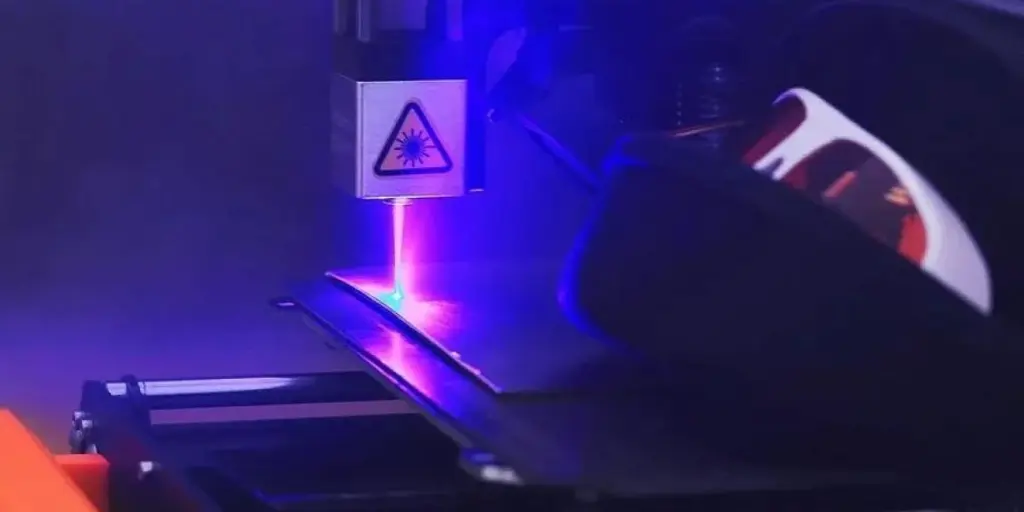

1. 3D プリンティングと射出成形の融合

3D プリントは射出成形プロセスで使用され、 プロトタイプ 少量のバッチ生産が可能なため、カスタマイズされた製品をより迅速かつコスト効率よく生産できます。 また、射出成形金型自体の製造にも使用され、大規模な生産に向けて生産プロセス全体を合理化します。

3D プリンティングを射出成形に統合することで、より迅速かつコスト効率の高いプロトタイピングと小バッチ生産が可能になるだけでなく、カスタマイズされた製品を生産することも可能になります。 また、デジタル設計ツールを使用して変更を迅速かつ簡単に行うことができるため、設計プロセスの柔軟性が向上します。

3D 射出成形は、複雑な形状を製造できるため、自動車業界で主に使用されています。 カスタムパーツ 高い精度と精度で。 自動車業界で 3D 射出成形を使用して製造できる部品の例としては、次のようなものがあります。

- ダッシュボードのコンポーネント

- 取っ手

- エアインテークマニホールド

- エンジンカバー

- トランスミッションコンポーネント

- 燃料システムコンポーネント

- HVAC (暖房、換気、空調) コンポーネント

- 照明部品

- 排気系コンポーネント

これらの部品は通常、次のようなプラスチック材料で作られています。 ポリプロピレン, ABSまたは ナイロン、高い精度と精度で成形することができます。

また、デジタル設計ツールを使用して簡単に変更できるため、設計プロセスの柔軟性が向上します。 さらに、3D 射出成形では、自動車部品の性能と安全性を確保するために重要な、複雑なディテールと厳しい公差を備えた部品を製造できます。

2. 射出成形における高度な自動化

自動化は、製造プロセスの効率、精度、速度の向上に役立ち、コスト削減と生産性の向上につながるため、プラスチック射出成形分野では不可欠な要素です。 自動化により、手作業では困難な複雑で高精度の部品の製造も可能になります。

これらの利点は、自動車業界や家電業界など、同一の部品を大量に必要とする業界にとって魅力的です。 たとえば、自動車メーカーは射出成形の自動化を使用して、高品質の自動車部品をより迅速に、より少ない廃棄物で生産でき、最終的には生産コストの削減と利益の増加につながる可能性があります。

同様に、医療機器会社は自動化を利用して自社製品の精密成形部品を製造することができ、その結果、製品の品質と信頼性が向上します。

これらの業界では、通常、次のようなタスクを処理するために使用される射出成形ロボットなどの高度な自動化が使用されています。 マテリアルハンドリング, 部品の取り外し、品質検査。 これらのロボットは、これらのタスクを高精度かつ高速で実行するようにプログラムでき、射出成形プロセスに簡単に統合して効率を向上させ、人件費を削減できます。

たとえば、ロボットを使用して原材料を工場に積み降ろすことができます。 射出成形機、または完成した部品を金型から取り外し、さらなる処理のためにそれらをコンベアベルト上に置きます。

3. マイクロインジェクション成形

マイクロ射出成形は、公差が厳しい非常に小さく精密な部品を製造するために使用される射出成形の特殊な形式です。 これらの部品のサイズは通常 0.1 mm ~ 1 mm の範囲で、次のようなさまざまな用途に使用されます。 医療機器, 電子、および消費者向け製品。

マイクロ射出成形の主な利点の XNUMX つは、従来の射出成形法では不可能な、非常に厳しい公差で高精度の部品を製造できることです。

このような利点やその他の利点により、マイクロ射出成形は自動車業界で燃料噴射システムやエンジン部品などの主要部品の製造に広く使用されています。 バルブスプリング & プッシュロッド、および次のような伝送システム 歯車 & ベアリング.

4. 射出成形作業のインライン制御と監視

射出成形操作のインライン制御と監視には、 センサー 射出成形プロセスのさまざまな段階をリアルタイムで監視および制御するその他のテクノロジー。

この傾向は、メーカーが射出成形プロセスを最適化して効率を高め、製品の品質を向上させ、無駄を削減できるため、自動車業界にとって有益です。

インライン制御と監視は、エンジンコンポーネントを含むさまざまな車両部品に適用されます。 燃料噴射装置 & バルブスプリング、適切に機能するために正確な公差が必要なトランスミッションコンポーネント、およびボディパーツなど 車のドアとフェンダー、フィット感と仕上げに関して必要な基準を満たしていることを確認します。

まとめ

要約すると、これらの最新のプラスチック射出成形技術は、自動車業界の企業にさまざまなメリットをもたらします。 たとえば、自動化は企業が部品をより迅速に、より少ない廃棄物で生産するのに役立ちます。一方、マイクロ射出成形を使用すると、公差が厳しい小型で精密な部品を生産できます。

インライン制御とモニタリングは、企業が射出成形プロセスを最適化し、部品が正しい仕様に合わせて製造されていることを確認するのに役立ちます。 これらのトレンドを利用して、効率を向上させ、コストを削減し、必要な基準を満たす高品質の部品を生産することで、ビジネスを強化することができます。