製造において最も一般的な XNUMX つの切断技術は、レーザー切断とウォーター ジェット切断です。 最適な方法は、処理する材料の種類と望ましい結果によって決まります。 しかしその前に、XNUMX つのプロセス間の基本的な違いと、それらが適合する材料を考慮することが重要です。 読み続けて、それぞれの切断方法を完全に理解してください。

目次

レーザーおよびウォータージェット切断市場

レーザーおよびウォータージェット切断プロセスを理解する

レーザー切断とウォータージェット切断: どちらの方法がより効率的ですか?

レーザーおよびウォータージェット切断市場

世界のウォータージェット切断機市場は米ドル相当 969.2 2019年には5.1万人に達し、2020年から2027年までCAGR XNUMX%で成長すると予測されています。繊維、自動車、包装、エレクトロニクスなどのさまざまな業界で環境に優しい切断プロセスの採用が増えていることが、市場を牽引する主な要因のXNUMXつです。成長。 さらに、プロセスオートメーションの台頭により、業界全体で最先端の機械に対する需要が増加しています。

世界のレーザー切断機市場は米ドルで評価されました 5.96 製造業全体で生産要件の増加と、金属加工の生産量を向上させるための人的関与を減らす必要性が、この分野の成長を加速させています。

レーザーおよびウォータージェット切断プロセスを理解する

レーザー切断とは何ですか?

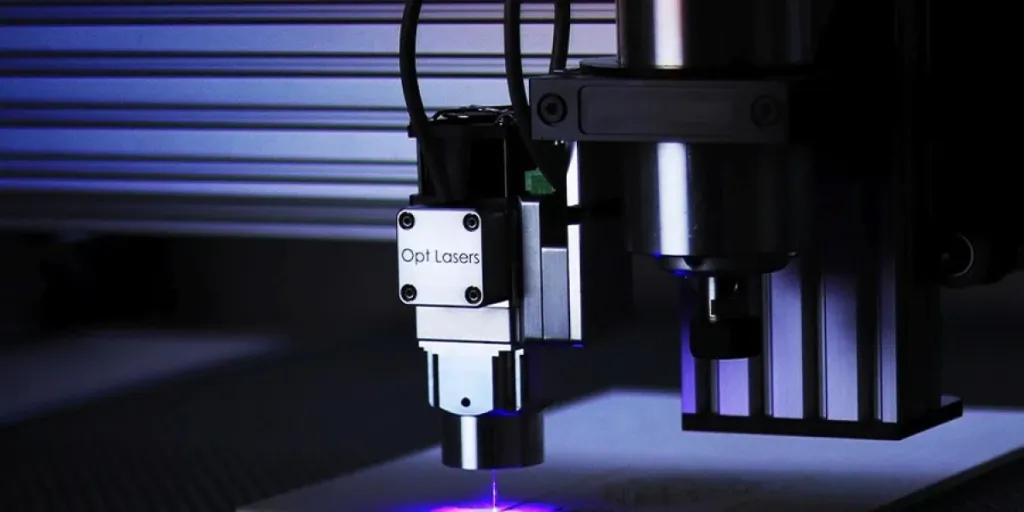

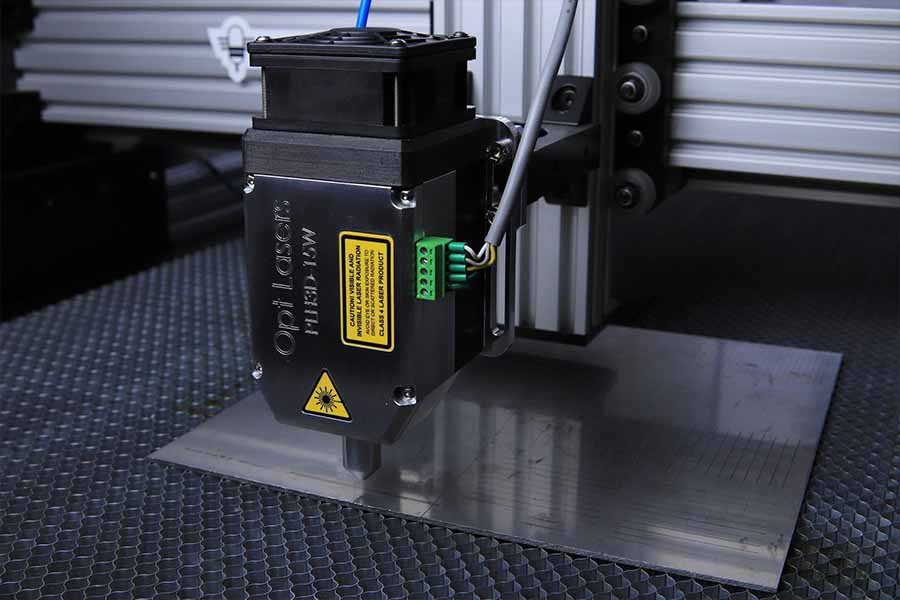

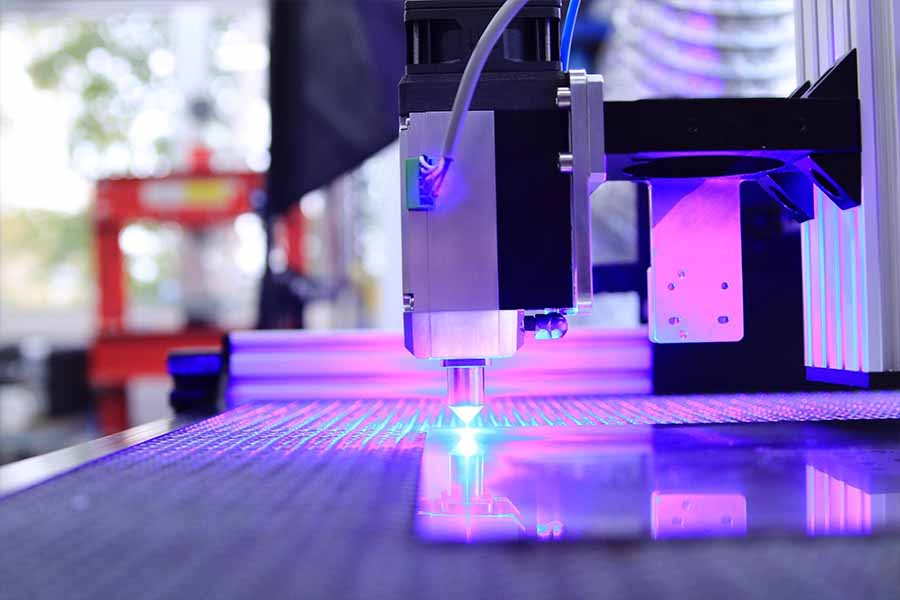

A レーザー 切断機は CO2 レーザーを使用してエネルギーを生成し、そのエネルギーはミラーによって導かれたビームを通って伝達され、材料に向けられます。 の レーザー 光源は機械内に収容されており、ビームは 1500 ~ 2600 ワットを生成できます。 木材、ガラス、プラスチック、反射金属を除くすべての金属など、さまざまな素材を使用できます。 ただし、融点の異なる混合材料をレーザーで切断するのは困難になる場合があります。 ビームガイドが硬いため、空洞のある構造や 3D マテリアルも CO2 レーザー ビームで切断するのは困難です。

レーザ 切断 厚さ 0.12 および 0.4 の材料に適しており、中程度の厚さの平らなシートを切断するのによく使用されます。 CO2 レーザー切断機は、切断に加えて、アブレーション、彫刻、溶接、穴あけ、構造化も実行できます。

精度と安全対策

精度は問題ありません レーザー レーザーの速度に応じて、切断スリットの最小サイズは 0.006 インチに達する可能性があるためです。 一方、材料が薄い場合、適切な距離が維持されていないとガス圧がかかり、部分的なバリが発生する可能性があります。 熱応力によっても変形や小さな構造変化が引き起こされ、材料に縞模様が現れることがあります。

レーザー切断では煙や粉塵が発生する可能性があります。 一部の金属やプラスチックは有毒なガスを発生する可能性があります。 したがって、CO2 レーザーを使用する場合は換気が必要です。 機械。 ただし、このような機械を使用する全体的なリスクは、生成される廃棄物の量や清掃に必要な時間と同様、比較的低いです。

ウォータージェット切断とは?

ウォータージェット カッター 材料を切断するのに加圧水を使用し、機械内部にレーザー光源を備えたレーザーカッターとは対照的に、作業エリアとポンプが分離されていることがよくあります。 切削能力を向上させるために、酸化アルミニウムやガーネットなどの研磨剤がよく使用されます。 全体的な プロセス 本質的には浸食に似ていますが、より高速かつ集中的に行われます。高圧ポンプが硬いホースを通して水を送り、ウォーター ジェットを引き起こします。 このウォーター ジェットの出力範囲は 4 ~ 7 キロワットです。

ウォータージェット カッター 材料の組み合わせを含むあらゆる材料を切断できますが、層間剥離の危険があります。 これらの機械は 3D 材料の切断に対応できる場合もありますが、サンドイッチ材料やキャビティには困難があり、アクセスが制限された材料の切断は可能ですが困難です。

ウォータージェット アブレーション、切断、構造化を実行でき、セラミック、石、厚さ 0.4 ~ 2 インチの厚い金属などの材料に特に役立ちます。

精度と安全対策

ウォータージェット 切断 最小カットサイズは 0.2 インチであるため、レーザーカットよりも精度が劣ります。 さらに、大きな力がかかるため、小さな材料は性能が悪く、優しく取り扱う必要があります。

熱応力は問題ではありませんが、バリを除去する際に研磨剤が追加されるため、 水 ジェットにより、材料の表面がサンドブラストされたように見えることがあります。 したがって、使用時には目を保護するためにゴーグルを着用する必要があります。 ウォータージェット カッター。 さらに、研磨剤が水と混合されるため、プロセス全体で騒音が発生し、洗浄にかなりの時間がかかります。

レーザー切断とウォータージェット切断の違い

材料の種類: ウォータージェットと レーザー 金属の切断に効果的です。 ただし、高圧機能があるため、 ウォータージェット 厚さ 0.4 ~ 2 インチのより硬い材料に適しています。 対照的に、レーザー切断は、厚さ 0.12 インチおよび 0.4 インチの薄い材料に最適です。

精度と速度: レーザ 切断はウォーター ジェットよりもはるかに速く、レーザー加工機の速度に応じて +/-0.005 インチの公差で、より高精度の機能を備えています。 一方、ウォータージェットは カッター +/-0.03インチの公差があります。

コスト: レーザー カッター プロセスの需要が高いため、工具のコストがかからず、コンポーネントのコストも低くなります。 一方、ウォータージェットカッターは消耗品のため部品率が高くなりますが、工具費はかかりません。 レーザーカッターはウォータージェットよりも高価です カッター ただし、初期購入価格を除けば、メンテナンスと運用のコストははるかに低くなります。

クリーンアップ時間: レーザ 切断すると、コンポーネントの切断面にバリが残る場合があるため、最大限の滑らかさ、安全性、機能性を得るにはバリ取りが必要になります。 それに対してウォータージェットは 切断 切断されたコンポーネントは滑らかですぐに使用できるため、切断後の清掃は最小限で済みます。

ウォータージェットとレーザー切断の類似点

柔軟性: 両方 レーザー ウォータージェット切断プロセスは汎用性が高く、金属、木材、銅、青銅などの多くの材料を処理できます。 また、適応性も高く、特定のビジネス ニーズに合わせてカスタマイズできます。

自動化向けに設計: どちらのプロセスも高精度と 精度 幅広いアプリケーションにわたって機能するため、自動化されたプロセスの繰り返しの性質に適しています。 同じカットを繰り返し正確に行うことができ、 一貫性 製品バッチ全体にわたって。

狭い切り口幅: 材料の切断における「切り口幅」という用語は、各切断で失われる材料の量を表します。 レーザ およびウォータージェット切断はどちらも小さな切り口幅を生成し、前者は信じられないほど薄い切り口幅を持ち、後者は平均約 0.01 インチです。 これらの無駄のないカットにより、複雑なデザインが可能になり、 終わり 詳細。

レーザー切断の応用例

–レーザー 切断 高い精度、公差、精度を実現し、コスト効率が高く、多くの業界で使用されています。 たとえば、自動車産業では、ボンネット、ルーフ、ドアなどのさまざまな部品の切断や内装の彫刻に使用されています。

–レーザー 切断 高い公差、高速性、材料のさまざまな深さに切断できるため、金型、金型、工具業界でも使用されており、頑丈な材料に適しています。

– レーザー切断は、金、銀、ダイヤモンドなどの素材に複雑なデザインを彫刻して複雑な作品を作成できるため、宝飾品業界で人気があります。 それもプライマリーです 切断 切り口が小さいため、この業界のプロセスでは無駄が最小限に抑えられます。

ウォータージェット切断の応用例

- ウォータージェット 切断 熱要件が高い材料に最も一般的に使用されます。 スキッドプレート、金属ガスケット、カスタム車体部品などの部品を製造するために自動車業界で広く使用されています。 機械的ストレスが発生しない切削加工のため、厚肉部品の加工に適しています。

- 水 ジェット 航空宇宙産業でも、タービンブレード、キャビンパネル、ジェットエンジンの部品を製造するために使用されています。 この方法は熱を発生しないため、部品に微細な亀裂や歪みが発生する可能性が低いため、人気があります。

レーザー切断とウォータージェット切断: どちらの方法がより効率的ですか?

この記事では、どちらが優れているかを決めることなく、レーザー切断プロセスとウォータージェット切断プロセスの根本的なメカニズムを調査しました。 むしろ、XNUMX つのプロセス間の類似点と相違点を特定しようとします。 実際、最適な切断方法はプロジェクトと使用する材料によって完全に決まります。

要約すると、レーザー切断は精度が高く、細かいディテールや彫刻プロジェクトに適しています。 一方、ウォーター ジェットは厚い材料に最適であり、材料の制限がありません。