Um das perfekte Produkt zu erhalten, werden im Herstellungsprozess zahlreiche Bearbeitungsprozesse und -vorgänge durchgeführt. Diese Prozesse und Vorgänge helfen dabei, überschüssiges Material zu entfernen. Es gibt viele dieser Bearbeitungsprozesse und -operationen.

Lesen Sie, um mehr über die gängigsten Bearbeitungsprozesse und -operationen zu erfahren.

Inhaltsverzeichnis

Was ist Zerspanung?

Die beliebtesten Bearbeitungsverfahren und -operationen

Zusammenfassung

Was ist Zerspanung?

Bei der maschinellen Bearbeitung handelt es sich um einen Prozess, bei dem Materialien (normalerweise Metall) durch einen kontrollierten Prozess zur Materialentfernung in die erforderlichen oder gewünschten Größen und Formen geschnitten werden. Es gibt drei Hauptbearbeitungsprozesse: Bohren, Drehen und Fräsen.

Die beliebtesten Bearbeitungsverfahren und -operationen

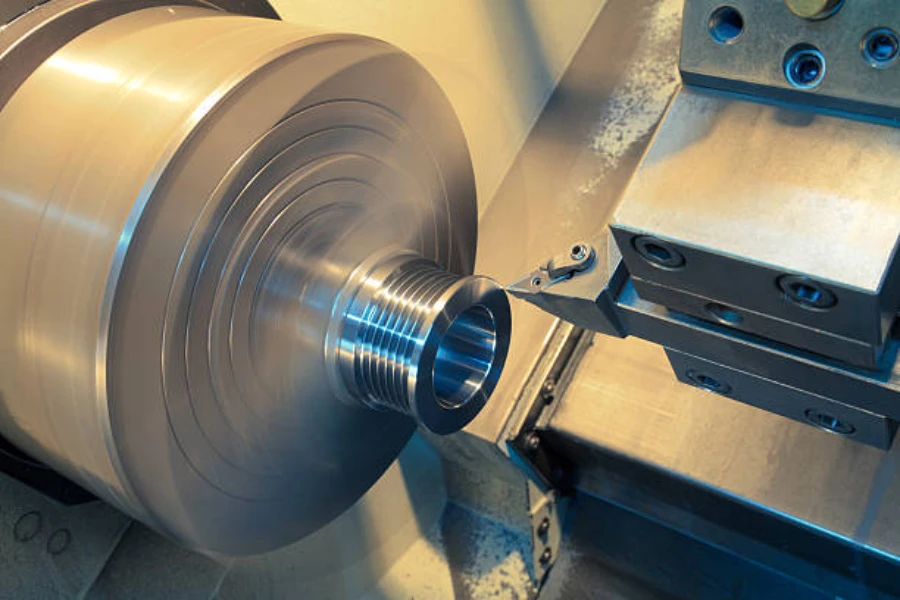

1. Drehen

Drehen ist der Bearbeitungsvorgang zur Herstellung runder Gegenstände. Dieser Prozess verwendet Maschinen wie die Drehbank mit einer allgemeinen Größe von etwa 15 Zoll Schwung und 36 bis 48 Zoll zwischen den Zentren. Die Drehmaschine verfügt über drei Hauptoperationen: Antrieb, Spannen und lineare Bewegung. Die lineare Bewegung erfolgt in zwei Richtungen. Ein Werkstück wird in der Mitte positioniert und das Schneidwerkzeug bewegt sich um dieses herum hin und her. Drehen wird hauptsächlich bei konzentrischen Schneidaufgaben eingesetzt.

Der Prozess beginnt mit der Klemmung des Objekts in der Mitte, während es radial angetrieben wird. Dieses Objekt stellt die erforderliche Leistung für den Bearbeitungsprozess bereit. Darüber hinaus variieren die Abmessungen des Schneidwerkzeugs je nach Anwendung. Sowohl die Innen- als auch die Außenseite verfügen über einen Meißel, der während des Bearbeitungsprozesses verwendet werden kann. Die Mitte bewegt sich linear, um Löcher in der Mitte der Achse zu erzeugen, beginnend mit dem Bohren und anschließenden Freiräumen. Die Funktionalität der Drehmaschine kann vollständig automatisiert werden. Im Allgemeinen haben Drehmaschinen eine Präzision von etwa IT8-IT7 und eine Arbeitsgeschwindigkeit von 35 m/min.

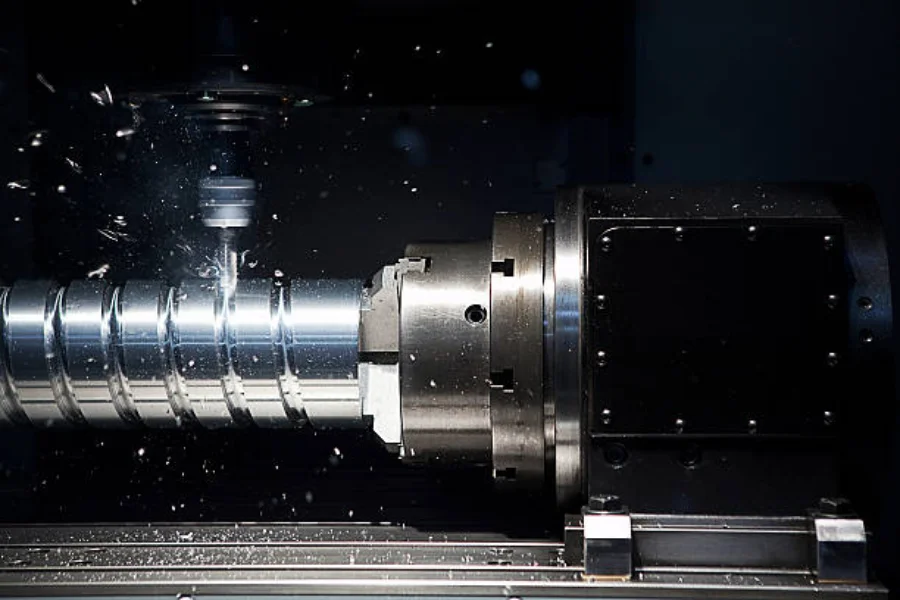

2. Fräsen

Beim Fräsen handelt es sich um einen Bearbeitungsprozess, bei dem sich radial bewegende Werkstücke in Kontakt mit einem zylindrischen Schneidgerät schneiden, das an seinem Umfang scharfe Schneidzähne aufweist. Das Schneidwerkzeug dreht sich in einer linearen Bewegung, um die Oberfläche des Produkts zu berühren. Durch diese Bewegung wird der Fräsvorgang eingeleitet und das unerwünschte Material von der Oberfläche des Werkstücks abgetragen.

Verschiedene Materialien haben detaillierte geometrische Formen, die sich mit einem leicht fräsen lassen Fräse. Heutzutage ist der Mahlprozess in Computersoftware integriert; Dies macht es zu einem automatisierten Prozess. Mittlerweile können die meisten Hersteller die Fräsmaschinen damit bedienen und steuern Computer-Numerische Steuerungen (CNC).

Darüber hinaus wurden Fräsgeräte entwickelt, von denen einige über eine 5-Achsen-Betriebskompetenz verfügen. Dadurch kann sich die Maschine in fünf Achsen frei bewegen, ohne dass sie während der Bearbeitung nachgespannt werden muss. Die meisten Fräsoperationen haben eine Schnitttiefe von 1–4 mm, während die Schaftfrästiefen zwischen 1 und 2 mm liegen. Sie haben ein Präzisionsniveau von etwa IT8-IT7 bei einer durchschnittlichen Arbeitsgeschwindigkeit von 16.5 m/min.

3. Langweilig

Bei der maschinellen Bearbeitung wird Bohren verwendet, um die Genauigkeit und Abmessungen eines Bohrlochs zu verfeinern. Die zum Bohren verwendeten Maschinen gibt es je nach Größe der Aufgabe in verschiedenen Varianten. Vertikalbohrwerke kann schwere und große Gussteile bearbeiten, wobei sich das Werkstück dreht, während die Bohrstange stationär bleibt. Auf der anderen Seite Bohrmaschinen und Horizontalbohrwerke Halten Sie das Werkstück ruhig und drehen Sie das Schneidwerkzeug. Im Gegensatz zu einem Bohrer wirkt der Bohrfräser bei der Bearbeitung an einem einzigen Punkt auf die Seite eines Lochs. Beispielsweise werden Kernlöcher in Gussteilen durch den Bohrvorgang fertiggestellt. Dieser Bearbeitungsprozess erfordert einen allgemeinen Durchmesser von 75 bis 150 mm, ein Präzisionsniveau von etwa IT7-IT6 und die Arbeitsgeschwindigkeit kann zwischen 60 und 120 m/min liegen.

4. Tippen

Gewindeschneiden ist ein Bearbeitungsvorgang, bei dem ein Gewinde in ein Bohrloch eingebracht wird. In diesem Fall wird das beim Gewindeschneiden verwendete Schneidwerkzeug als Gewindebohrer bezeichnet. Ein Gewindebohrer ist ein kreuzförmiges Werkzeug, das in einer imaginären zylindrischen Struktur positioniert ist. Die Endspitze des Kreuzes weist am Umfang Schnittrillen auf, die die Form eines Drahtes annehmen. Diese Schneidnuten werden mit zunehmender Bolzentiefe tiefer; Wenn es sich also einmal dreht, schneidet es nicht den gesamten Faden ab.

Manchmal ist das Gewindeschneiden aufgrund der Materialhärte schwierig. In solchen Situationen kann der Klopfvorgang wiederholt durchgeführt werden. Es können mehrere Gewindeschneidvorgänge durchgeführt werden, wobei die Nuttiefe nach jedem Gewindeschneiden zunimmt. Die Maschinen sind für die Herstellung eines allgemeinen Durchmessers von etwa 0–25 mm ausgelegt und die erforderliche Drehzahl zum Gewindeschneiden liegt zwischen 150 und 250 U/min. Dieser Bearbeitungsvorgang hat ein geschätztes Präzisionsniveau von IT8-IT7.

5. Bohren

Beim Bohren handelt es sich um ein Schneidwerkzeug mit zwei Schneidkanten, die sich radial um eine Achse und linear in eine Richtung bewegen. Durch diesen Bearbeitungsprozess entstehen runde Löcher in einem Werkstück. Während die Maschine bohrt, bewegen sich die aus dem Material entfernten Späne nach oben. Es gibt einen Untertyp des Bohrverfahrens, bei dem Löcher mit einem 35-fach größeren Durchmesser erzeugt werden. Das Verfahren wird Tieflochbohren oder Langlochbohren genannt. Im Allgemeinen erreicht die Bearbeitungsgenauigkeit IT10. Ein 12-mm-Bohrer erzeugt eine Lochgröße von 0–125 mm und ein 22-mm-Bohrer ergibt ein Übermaß von 0–5 mm mit einer Bohrgeschwindigkeit von 5 bis 6 m/min für Hochtemperaturlegierungen und 110 m/min für Magnesium- und Aluminiumlegierungen .

6. Schleifen

Beim Schleifen wird Material von einer Oberfläche entfernt, um eine saubere und glatte Oberfläche zu erzielen. Beim Metallschleifen wird das unerwünschte Material in Form von Spänen von der Oberfläche entfernt. Danach wird die Rauheit der Oberfläche verringert und die Oberfläche kann das Licht gleichmäßiger vertikal reflektieren, wodurch sie glänzender erscheint. Unter den meisten Bearbeitungsvorgängen wird durch Schleifen ein höheres Maß an Genauigkeit erreicht.

Normalerweise wird bei diesem Prozess ein feinkörniger Schleifstein verwendet. Die Körner verfügen über ausreichende Härte und Sprödigkeitseigenschaften von Schleifmitteln, die wie Schneidwerkzeuge wirken. Schließlich zerfallen die Körner in nadelartige, scharfe Schleifkörner, die den Schleifvorgang durchführen. Der Schleifsteine sind hart und können nicht leicht stumpf gemacht werden; Daher sind sie nicht einfach zu ersetzen. Da es sich um einen Endbearbeitungsvorgang handelt, weist eine 5-mm-Schleifscheibe Präzisionsabmessungen in der Größenordnung von 0.000025 mm auf. Die Radgeschwindigkeit sollte in einem Bereich von 5,000 bis 6500 Fuß/Minute gehalten werden.

7. Planung

Beim Planen handelt es sich um einen Prozess der Materialgewinnung, bei dem ein Werkstück gegen ein stationäres Schneidwerkzeug hin- und herbewegt wird, wodurch eine geformte Schicht oder Ebene entsteht. Dieser Vorgang ähnelt dem Umformen, nur dass es dabei zu gegenläufigen Bewegungen des Werkstücks kommt. Während des Planungsprozesses bewegt sich das Schneidwerkzeug wiederholt linear, während das Werkstück in die Bewegungslinie des Schneidwerkzeugs eingeführt wird. Dies führt zu einer glatten, flachen und geformten Oberfläche. Nach jedem Hub werden die Werkzeuge manuell oder hydraulisch angehoben, um ein Absplittern des Schneidwerkzeugs beim Zurückfahren über die Werkstückoberfläche zu vermeiden. Durch den Planungsprozess können ebene Flächen an Werkstücklängen und -querschnitten mit Kerben und Nuten erzeugt werden. Die Bearbeitungsgenauigkeit für Planer reicht von IT9 bis IT7 bei einer Drehzahl von 9000 U/min, um einen allgemeinen Schnittdurchmesser von 56 bis 160 mm zu erzeugen.

8. Räumen

Beim Räumen wird ein geräumtes Zahnwerkzeug verwendet, um Material in linearen oder rotierenden Bewegungen zu entfernen. Der lineare Räumprozess ist der übliche Prozess, bei dem das Räumwerkzeug linear gegen ein Werkstück läuft, um einen Schnitt zu erzeugen. Beim Rotationsräumen hingegen wird eine achsensymmetrische Form geschnitten, indem das Räumwerkzeug gedreht und in das Werkstück gedrückt wird. Eine Rotationsräumnadel kann in a verwendet werden Schraubmaschine oder eine Drehmaschine. Durch Räumen entsteht ein allgemeiner Durchmesser von 10–100 mm; Daher ist es für ungewöhnliche Formen wie kreisförmige und nicht kreisförmige Formen, Keilnuten, Splines und flache Oberflächen erforderlich. Das allgemeine Präzisionsniveau des Räumens liegt bei IT7-IT8 mit einer allgemein niedrigen Geschwindigkeit von 18 m/min.

9. Honen

Beim Honen als Bearbeitungsverfahren werden drei Schleifsteine innerhalb einer Bohrung nach außen gedrückt. Es handelt sich im Allgemeinen um einen Schleifprozess mit niedriger Geschwindigkeit zwischen 45 und 90 m/min. Die Honpräzision liegt zwischen 0.8 und 2.0 Mikrometern und ermöglicht einen Durchmesserbereich von 1.55 bis 1,880 mm und Längen von bis zu 27,000 mm. Die Schleifscheiben werden gemeinsam radial angetrieben und bewegen sich gleichzeitig auf einer vertikalen Achse. In diesem Fall entsteht eine Rillenbildung auf der zylindrischen Oberfläche. Beispielsweise werden Motorzylinder durch das Honen geglättet.

10. Läppen

Läppen ist ein Nachbearbeitungsprozess. Dabei werden runde Gegenstände zwischen zwei rotierende Rillenscheiben aus Gusseisen gelegt. Eine der Scheiben ist stationär, während die andere rotiert und sich darin ein kugelförmiges Objekt befindet. Durch die Zugabe von Nudeln wird der Druck zum Mahlen der kugelförmigen Objekte erhöht. Durch den Läppvorgang wird sichergestellt, dass die erforderliche Rauheit und Formgenauigkeit erreicht wird. Daher werden mehrere Schneidwerkzeugtypen verwendet, um die genannten Parameter zu erreichen.

Zu den durch den Läppprozess hergestellten Artikeln gehören Winden und Lagerbuchsen. Die allgemeine Betriebsgröße reicht von 300 mm bis 2000 mm Durchmesser. Im Durchschnitt erzeugt eine Drehzahl von 70 U/min eine Geschwindigkeit von 165 m/min und eine Präzision von 0.0000254 mm für die Ebenheit und 0.000254 mm für die Parallelität.

Zusammenfassung

Bearbeitungsvorgänge sind recht komplex. Dies liegt daran, dass die Prozesse viele Maschinen, Funktionen und verschiedene Funktionen umfassen, um die gewünschten Produkte herzustellen. All dies sollte gut koordiniert sein, um die beabsichtigte Aufgabe auszuführen. Zu den Faktoren, die Käufer berücksichtigen sollten, gehören die Werkzeuggeometrie und -konstruktion, die Materialauswahl und die Vorschubgeschwindigkeit. Um hochwertige Ausrüstung für verschiedene Bearbeitungsprozesse zu finden, besuchen Sie Alibaba.com.