Banyak laser yang ada di pasaran saat ini, masing-masing dengan fitur, spesifikasi, dan tingkat integrasinya sendiri, membuat proses pemilihan menjadi sulit. Saat memilih laser untuk pemrosesan bahan, sangat penting untuk memahami perbedaan dan manfaat dari setiap opsi.

Artikel ini memberi pembaca pemahaman tentang sistem laser, jenis laser yang umum, dan cara memilih sumber laser industri yang cocok untuk pemrosesan bahan.

Daftar Isi

Pasar laser industri global

Apa itu sumber laser industri?

Fitur yang perlu dipertimbangkan saat memilih sumber laser

Intinya

Pasar laser industri global

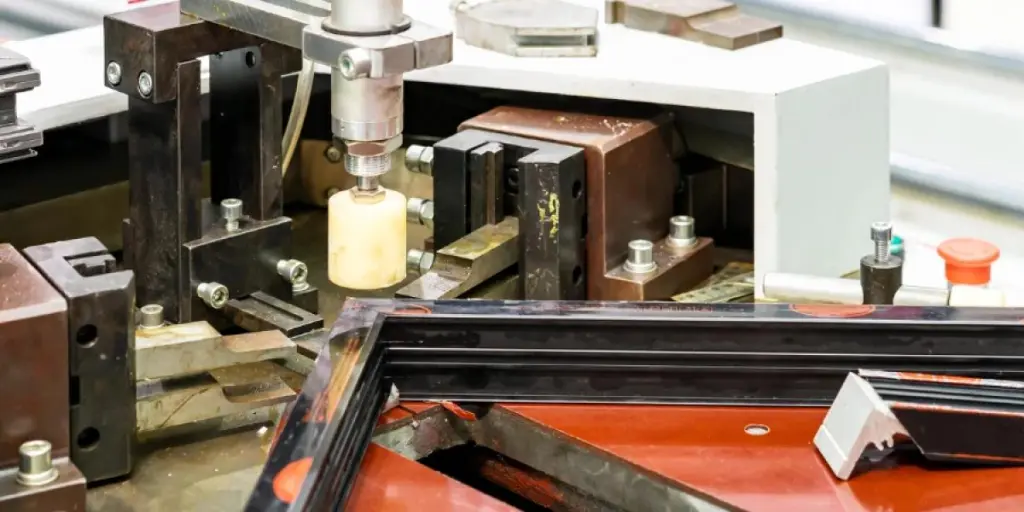

Pasar laser industri bernilai USD 17.3 miliar pada tahun 2021 dan diperkirakan akan tumbuh pada tingkat pertumbuhan tahunan gabungan (CAGR) sebesar 7.2% hingga mencapai USD 34.8 miliar pada tahun 2030. Sinar dihasilkan oleh sistem laser industri menggunakan emisi terstimulasi untuk berbagai keperluan dalam elektronik, otomotif, medis , dan industri lainnya. Laser terutama digunakan untuk mematri, memberi label, mengukir, memotong, mengelas, dan menandai.

Meningkatnya permintaan untuk peningkatan efisiensi, produktivitas, dan presisi telah menghasilkan pertumbuhan industri laser. Selain itu, peningkatan permintaan pemrosesan material di berbagai sektor dan peralihan industri otomotif ke kendaraan listrik akan mendorong penjualan di masa mendatang.

Apa itu sumber laser industri?

Laser memiliki berbagai komponen dan fitur yang menghasilkan berkas cahaya yang koheren dan intens melalui proses amplifikasi optik. Ada banyak jenis laser, masing-masing dengan berbagai tingkat integrasi. Semua ini laser, bagaimanapun, berbagi seperangkat komponen dasar.

Sumber energi untuk setiap laser mengarahkan cahaya ke media penguatan. Media penguatan ini memancarkan panjang gelombang cahaya tertentu, dan resonator memperkuat penguatan optik ini melalui cermin.

Sebelum masuk ke spesifikasi sumber laser, mari kita lihat beberapa laser yang paling umum:

Laser Keadaan Padat: Sebagai sumber utama penguatan optik, laser ini bergantung pada kaca padat atau kristal yang dicampur dengan elemen bumi lainnya. Biasanya, unsur campuran ini adalah erbium, thulium, kromium, atau ytterbium. Keadaan padat yang paling umum laser dalam aplikasi pemrosesan industri adalah ruby dan Nd:YAG.

Laser Gas: Dengan menggunakan teknik yang dikenal sebagai inversi populasi, arus listrik dialirkan melalui gas dalam laser ini untuk menghasilkan cahaya. Karbon dioksida (CO2), argon, kripton, dan helium-neon adalah laser gas yang paling populer. CO2 laser adalah opsi paling populer dan banyak digunakan untuk pengelasan, pemotongan, dan penandaan laser.

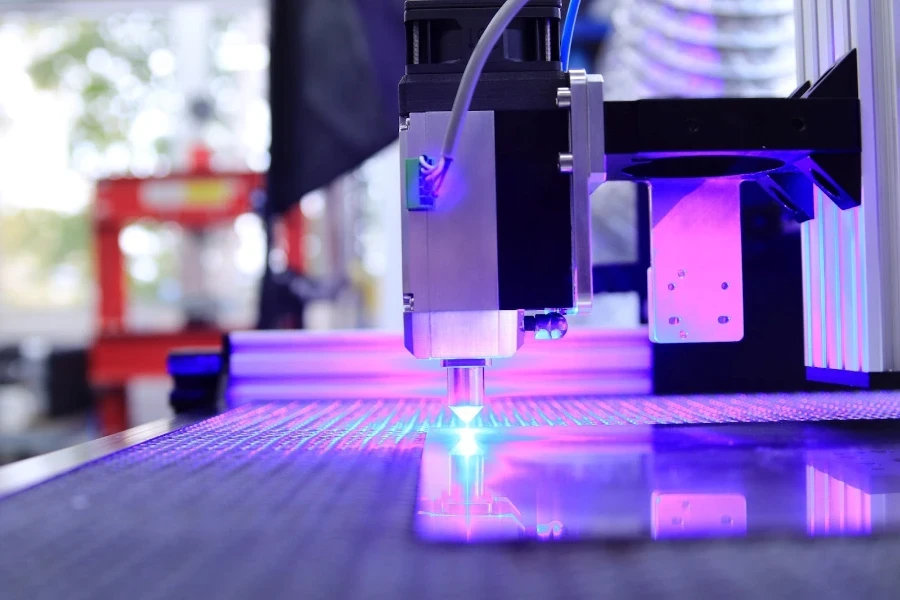

Laser Serat: Serat laser memiliki lebih sempit dan lebih kecil laser balok daripada laser lainnya, membuatnya lebih presisi dalam aplikasi pemrosesan material. Mereka memiliki footprint kecil, hemat energi, dan memiliki biaya pengoperasian dan pemeliharaan yang rendah. Laser serat banyak digunakan dalam aplikasi pembersihan, pengelasan, pemotongan, dan penandaan.

Fitur yang perlu dipertimbangkan saat memilih sumber laser

Langkah pertama adalah mengidentifikasi jenis laser tergantung pada aplikasi laser. Setelah menentukan jenis laser, seseorang harus menentukan parameternya, termasuk daya, ukuran, dan panjang gelombang sinar serta biaya pemeliharaan.

Panjang gelombang sinar laser

Sangat penting untuk memeriksa panjang gelombang sinar laser untuk pemrosesan bahan karena bahan yang berbeda memiliki tingkat penyerapan yang berbeda pada panjang gelombang yang berbeda. Satu aturan yang diterima secara luas adalah bahwa sinar laser dengan panjang gelombang 1064 nm dari laser Nd:YAG diserap dengan baik oleh baja dan aluminium, sedangkan panjang gelombang 10600 nm laser sinar laser karbon dioksida (CO2) diserap dengan baik oleh kain, plastik, kulit, kayu, dan kertas.

Dua sumber laser paling umum yang tersedia saat ini adalah CO2 dan serat. tergantung pada unsur-unsur yang dicampurkan ke dalam serat. Laser CO2 dapat menghasilkan sinar laser pada 10600, 10300, atau 930 nm, bergantung pada komposisi gasnya. Penting untuk mencocokkan panjang gelombang sumber laser dengan bahan yang akan diproses untuk memastikan pengoperasian laser yang efektif.

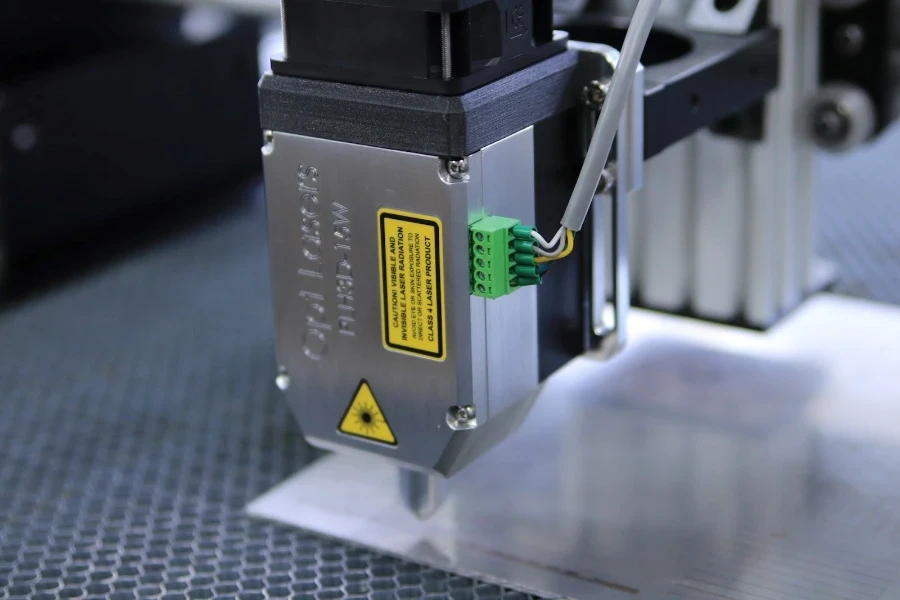

Biaya perawatan

Di masa lalu, laser CO2 tabung kaca dan laser Nd:YAG yang dipompa dengan lampu sangat populer, tetapi sumber pompanya, yaitu lampu busur atau tabung kaca berisi gas harus diganti secara berkala. Setiap 500 hingga 1000 jam kerja, pengguna harus menghentikan mesin dan mengganti tabung atau lampu. Selain itu, CO2 generasi lama laser membutuhkan aliran gas yang terus menerus melalui resonator, mengakibatkan biaya operasi yang tinggi.

Namun, berkat teknologi canggih, fiber laser, pilihan paling populer saat ini, terhitung 80% pangsa pasar, sepenuhnya bebas perawatan. Mereka memiliki masa pakai yang lama dan desain resonator laser yang unik di mana semua optik merupakan bagian dari kabel serat optik kontinu yang efisien.

Kekuatan dan ukuran fokus

Sinar laser dapat dikirim melalui optik fokus sambil berdenyut pada panjang yang berbeda. Saat sinar bersentuhan dengan benda kerja, ukurannya menyusut, secara efektif memfokuskan sejumlah besar energi ke area kecil. Namun, keluaran laser tidak dapat dikurangi menjadi ukuran yang lebih kecil dari panjang gelombangnya, juga keluaran berkualitas rendah tidak dapat menghasilkan titik fokus berkualitas tinggi. Misalnya, CO2 laser tidak dapat mengurangi titik fokus menjadi kurang dari 10600 nm, membutuhkan sinar dan optik yang hampir sempurna untuk menyelesaikan tugas.

Jadi, meskipun ukuran titik merupakan pertimbangan penting, hal ini tidak diperlukan untuk semua aplikasi, seperti pembersihan permukaan dengan laser, pengelasan laser, dan tangga sintering, yang membutuhkan ukuran tempat yang lebih besar untuk memastikan kinerja.

Bahan pemrosesan laser

Karena bahan yang berbeda memiliki tingkat pemrosesan yang berbeda, sifat bahan harus dipertimbangkan saat memilih sumber laser yang tepat. Bahan yang paling cocok untuk penandaan, pengukiran, dan pemotongan laser CO2 meliputi plastik, busa, kain, karet, kertas, kaca, batu keramik, baja, titanium, kayu, dan komposit. Bahan dengan titik leleh yang sangat tinggi idealnya tidak cocok untuk laser CO2 di bawah 200 W.

Laser serat cocok untuk berbagai bahan, termasuk asetal hitam, akrilik, PTFE, dan plastik yang mengandung bahan pengisi, pigmen, atau aditif penerima laser.

Modus operasi

Laser CW (gelombang kontinu).

Sangat penting untuk mengetahui apakah laser terus menerus atau berdenyut. Kekuatan rata-rata laser CW diukur dalam kW atau nW. Sebelum memilih sensor untuk CW laser, rentang daya rata-rata harus ditentukan. Rentang ini akan menentukan pilihan sensor yang tepat. Misalnya, jika jangkauannya terlalu lebar, diperlukan sensor kedua. Oleh karena itu, memilih sensor dengan rentang yang dekat dengan rentang yang diperlukan—bukan pada ujung tinggi atau rendah, tetapi di tengah—dapat mengakibatkan kesalahan pembacaan jika rentang melebihi kedua arah.

Untuk memilih sensor yang tepat, waktu pemaparan sinar laser CW laser harus dipertimbangkan. Jika hanya diperlukan pengukuran berkala, sensor dengan waktu pemaparan yang cukup lama untuk mendapatkan pembacaan yang stabil, yaitu puluhan detik, sudah cukup—lebih disukai sensor yang lebih kecil dan lebih murah. Namun, jika laser harus terpapar ke sensor daya untuk waktu yang lama, sensor yang lebih besar diperlukan untuk menghilangkan penumpukan panas yang dapat memengaruhi pengukuran.

Laser berdenyut

Seperti laser CW, persyaratan rentang energi untuk sensor harus ditentukan. Pengguna harus mengidentifikasi pulsa laser per detik (PPS) atau laju pulsa untuk menentukan apakah sensor energi dapat digunakan untuk aplikasi tertentu. Sebagian besar sensor energi beroperasi pada frekuensi mulai dari 1hz hingga 5 kHz, dengan sensor canggih yang beroperasi hingga 25 kHz.

Faktor lain yang perlu dipertimbangkan dengan berdenyut laser adalah lebar pulsa. Spesifikasi ini berdampak signifikan pada ambang kerusakan sensor yang dipilih. Misalnya, jika lebar pulsa terlalu pendek, densitas energi dapat melebihi nilai sensor. Jika terlalu lama, sirkuit sensor mungkin tidak memiliki waktu integrasi yang cukup, sehingga mengakibatkan operasi yang salah.

Intinya

Memilih sumber laser yang tepat sangat penting untuk memaksimalkan produktivitas dan meningkatkan presisi. Artikel ini memberikan beberapa wawasan tentang sumber dan fitur laser. Mengunjungi Alibaba.com untuk memeriksa peralatan laser terbaru untuk aplikasi industri.