- I recenti sviluppi nella chimica umida relativi a PERC e HJT possono essere applicati anche per il miglioramento di TOPCon

- BSG e gli strumenti di rimozione dell'emettitore su un lato richiedono modifiche specifiche TOPCon tra i banchi bagnati

- La tecnologia di incisione a secco atmosferica del fotovoltaico Nines si adatta perfettamente ai requisiti di rimozione dell'involucro dalle celle TOPCon

Mentre il nucleo di TOPCon risiede nella deposizione di ossido di tunneling e lo strato di polisilicio, la produzione di queste celle, simili al PERC, richiede diverse fasi di elaborazione che vale la pena menzionare, sebbene non critiche. Alcuni dei processi che fanno parte del flusso di processo PERC vengono ottimizzati o ottimizzati, mentre sono necessari anche passaggi completamente nuovi. Come con qualsiasi altra tecnologia cellulare, anche TOPCon inizia con la preparazione della superficie, che richiede una certa ottimizzazione.

Trattamento chimico umido: Sebbene non siano necessariamente rivolti solo al TOPCon, gli sviluppi chiave che si verificano nell'area del banco umido possono sicuramente trarre vantaggio dai miglioramenti apportati per altre architetture di celle. Mentre due strumenti di produzione devono essere adattati per il processo TOPCon – BSG e strumenti di rimozione dell'emettitore su un lato –, anche i miglioramenti con altre fasi di trattamento chimico umido sono importanti nello schema più ampio delle cose. RENA ha migliorato le sue piattaforme di strumenti per gli strumenti batch utilizzati per l'incisione e la testurizzazione dei danni della sega. Presentando alla TaiyangNews High Efficiency Conference, Kuhnlein di RENA ha affermato che gli sviluppi più recenti associati a questi strumenti batch sono la capacità di ospitare wafer più grandi ed elaborare i supporti con un'elevata densità di carico. Con il miglioramento della qualità dei wafer in generale e gli sviluppi nel campo degli additivi, esiste la possibilità di eliminare del tutto la fase di rimozione dei danni della sega dalla sequenza PERC, il che può anche avvantaggiare TOPCon, secondo Kuehnlein.

Un altro sviluppo PERC che può anche aiutare TOPCon è una dimensione e riflettività della piramide ottimizzate. L'attuale stato dell'arte è una dimensione piramidale da 1 a 3 µm e una riflettività dal 9.9 al 10.1% con monoTEXH2.3. Sebbene esistano approcci in grado di ridurre la dimensione della piramide da 0.5 a 3 µm e la corrispondente riflettività dall'8.9 al 10%, quest'ultima si ottiene solo per un numero limitato di esecuzioni di circa 20. RENA sta lavorando a un processo più stabile che può durare per oltre 200 prove, realizzando una distribuzione dimensionale piramidale da 0.5 a 2 µm e ottenendo una riflettività di circa il 9.3%.

RENA ha imparato dalla sua esperienza con HJT che la pulizia dopo la testurizzazione ha il potenziale per migliorare l'efficienza - fino allo 0.05% con PERC -, che può essere implementata anche nella lavorazione TOPCon.

Per rimuovere l'involucro, RENA sta promuovendo una piattaforma di strumenti di incisione in linea chiamata InPolySide. Durante la fase di incisione alcalina su un lato per rimuovere il poli, il BSG sul lato dell'emettitore della cella impedisce l'incisione dell'emettitore e il processo è esattamente su un lato, il che significa che la parte posteriore è lasciata totalmente inalterata. Dopo la fase di stripping, il vetro viene acidato.

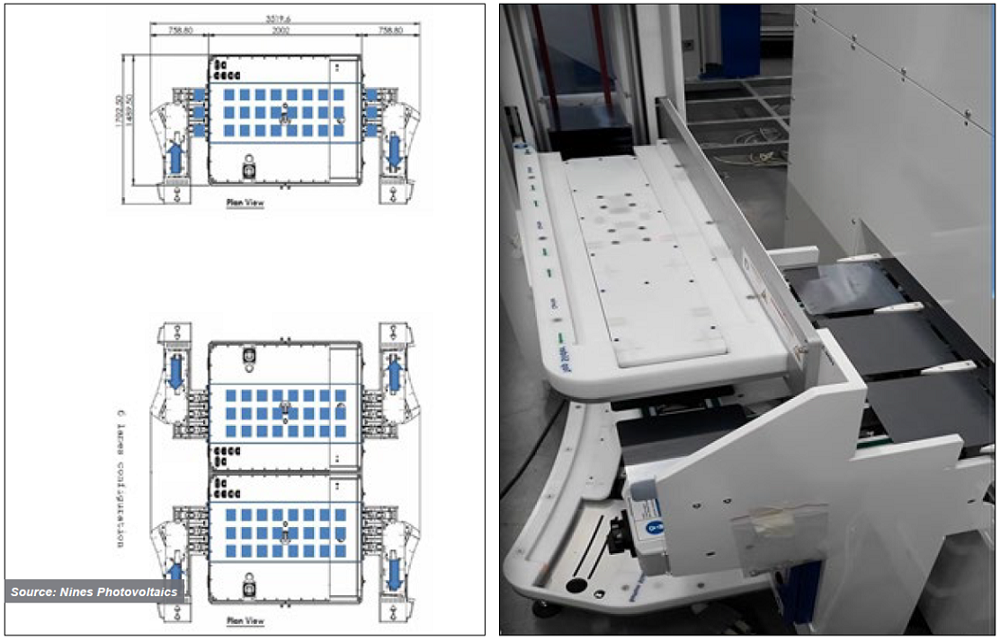

Incisione a secco atmosferica: In alternativa alle soluzioni chimiche a umido per rimuovere l'involucro, Nines fotovoltaico con sede a Dublino, in Irlanda, sta promuovendo una soluzione innovativa. L'azienda ha sviluppato un processo proprietario chiamato ADE, che sta per Atmospheric Dry Etching. L'azienda sviluppa il processo di incisione a secco dal 2010 in sostituzione dei processi chimici a umido tipicamente utilizzati nella produzione di celle fotovoltaiche. Ciò che rende unica questa tecnologia è che realizza la testurizzazione a secco a pressione atmosferica, eliminando la necessità di vuoto e plasma, che sono entrambi ingredienti chiave e fattori di costo nelle tipiche tecnologie di incisione a secco, sottolinea Laurent Clochard, CTO di Nines Photovoltaics.

La zona di reazione del reattore è isolata dal resto per mezzo di barriere a gas. Il processo viene eseguito in linea. I wafer vengono alimentati nelle macchine per mezzo di un supporto per wafer riscaldato. Un gas di attacco, che è il fluoro (F2), viene attivato termicamente per dissociare le molecole. L'agente mordenzante viene quindi consegnato ai wafer attraverso un dispositivo di distribuzione appositamente progettato per creare la profondità di incisione, la consistenza e l'uniformità richieste. Clochard chiarisce che la tecnologia non ha un particolare impatto negativo sull'ambiente. Il pensiero stesso del fluoro come gas di incisione suona un campanello d'allarme sui gas serra. Tuttavia, a differenza del comunemente usato SF6 con un elevato potenziale di riscaldamento globale per l'incisione a secco, il fluoro molecolare utilizzato da Nines ha un potenziale di riscaldamento globale pari a zero.

Lo strumento, quando è stato introdotto nel 2017, era progettato principalmente per la testurizzazione, in particolare, per multicristallini, in cui i guadagni in riflessione ADE sono molto superiori a quanto si può ottenere con le soluzioni chimiche a umido all'avanguardia. Tuttavia, con il mercato che si sta spostando verso il monocristallino, Nines Photovoltaics ha anche rivolto la sua attenzione al PERC mainstream e ad altre tecnologie avanzate. Mentre la tecnologia ha ancora portato avanti i suoi vantaggi nella testurizzazione, l'ADE ha trovato un'applicazione ancora più interessante nella lavorazione delle cellule TOPCon. Data la sua natura a lato singolo del processo, può essere efficacemente utilizzato per la rimozione dell'involucro. "Cosa c'è di più?" afferma Clochard, "Puoi optare per l'incisione superficiale e/o la rimozione dei bordi, poiché anche la tecnologia è selettiva". Ciò significa che il processo di Nines Photovoltaics non solo esegue l'incisione senza disturbare il profilo dell'emettitore sottostante, ma può anche essere progettato per rimuovere il polisilicio sui bordi dei wafer, che è il principale fattore che contribuisce agli shunt e alle perdite di resa. Lo strumento trova applicazione anche quando i processi di deposizione sono unilaterali.

Nines sta attualmente gestendo una linea pilota presso la sua struttura a Dublino e ha collaborato con Fraunhofer ISE per lo sviluppo di processi cellulari, fornendo anche un sistema su scala R&S. L'azienda è ora pronta con la piattaforma di produzione, offerta in 2 varianti: ADE-3000 e ADE-6000. Quest'ultimo elabora wafer fino a una dimensione di M4 in sei corsie e da M6 a G12 in 4 corsie. Lo strumento ha una produttività nominale di 12,000 e 8,000 wafer all'ora, rispettivamente, in un ingombro di 12 m2. Il numero di corsie è esattamente la metà con ADE-3000, così come il throughput. Queste cifre di produttività, tuttavia, si riferiscono al processo di testurizzazione, il che significa che la capacità dell'utensile sarebbe molto più alta per l'incisione su un lato in TOPCon. "La quantità di silicio che deve essere rimossa è 10 volte inferiore a quella che faresti per la testurizzazione", spiega Clochard. L'azienda è inoltre disposta a fornire un sistema in scala di ricerca e sviluppo con una corsia di trasporto unica. Per quanto riguarda i costi, Clochard afferma che i costi sono notevolmente inferiori rispetto ai processi chimici a umido ei vantaggi sono più evidenti nella produzione su larga scala. Ciò è facilitato dal fatto che il gas di incisione può essere prodotto in loco, secondo Clochard.

Fonte da Notizie Taiyang