スタンピングとパンチングは、金属シートの作成と成形に使用される一般的な金属加工プロセスです。 これらのプロセスの使用は、需要の増加により近年大幅に増加しています。 金属板 世界的な経済成長、工業化、都市化の結果です。 金属シートは、自動車、エレクトロニクス、建設、医療などの複数の業界でよく使用されます。

スタンピングとパンチングは似ているように聞こえるかもしれませんが、それぞれの手順では、異なる目的と結果を達成するために特定の機器が使用されます。 これらのプロセスの違いと、それらが加工される金属シートの品質と形状に与える影響については、以下をお読みください。

目次

金属プレス市場の概要

金属パンチング市場の概要

スタンピングとパンチングの主な違い

スタンピングとパンチングの選択

まとめ

金属プレス市場の概要

世界の金属プレス市場は、 211.79億米ドル 2022年には218.60億米ドル、2023年までには310.69億2030万米ドルに達し、年間平均成長率(CAGR)4.9%で成長すると予測されています。 アジア太平洋地域は、自動車や電話などの家電製品の需要の拡大により、最高のCAGRを記録すると予測されています。

この市場の成長を促進する多くの要因は次のとおりです。

- 産業機械の需要増加

- 電気・電子製品の需要の拡大

- 航空宇宙、エレクトロニクス、消費財などの産業で使用される、軽量でありながら構造的に強い材料を引き続き重視

金属パンチング市場の概要

世界のパンチングマシン市場規模は、 318.65百万米ドル 2021 年から 2026 年までの CAGR は 3.47% です。 この成長の 62% は、中国、韓国、日本を主要市場とするアジア太平洋地域によるものと推定されています。 この地域における製造施設の継続的な設立は、成長と需要を促進する一方、要因は次のとおりです。 パンチングマシン 市場の成長と世界的な需要には次のようなものがあります。

- 世界的に台頭する産業オートメーション

- 製造業支援のための新興国への投資増加

- 3D プリンティングなどの先進テクノロジーとのインタラクションの増加

スタンピングとパンチングの主な違い

スタンピングとパンチングは、板金の成形、切断、または成形のための XNUMX つの異なる金属加工手順です。 スタンピングでは、金型を使用して金属シートに力を加えて形状や変形を行いますが、パンチングでは、パンチと金型を使用して穴や単純な形状を作成します。 このセクションでは、これらの手順の主な違いについて説明します。

代表的な加工部品

スタンピングとパンチングはどちらも金属加工技術ですが、製造する部品の種類が異なります。

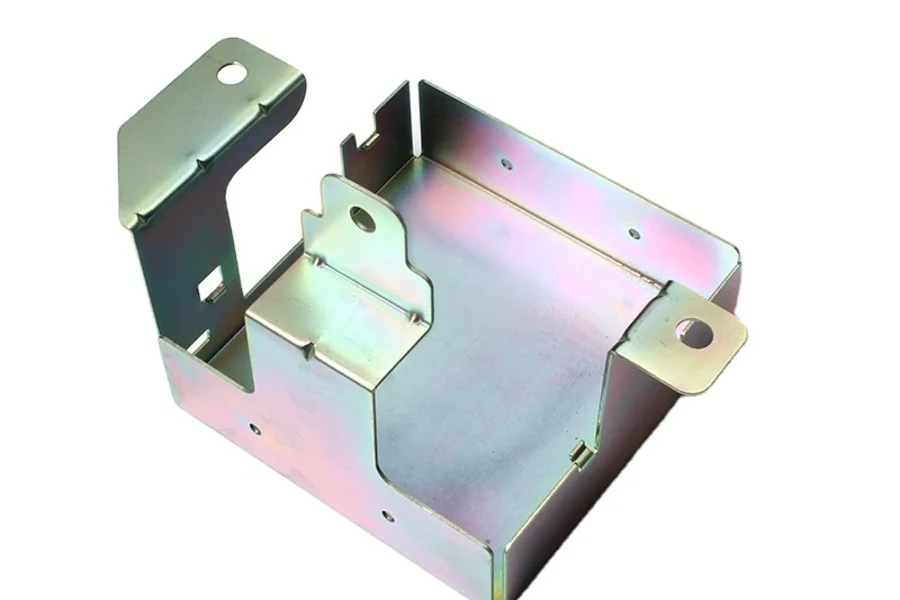

スタンピングは、複雑な形状や機能を作成するために使用される、より汎用性の高いプロセスです。 その結果、次のような複数の業界で適用されることがよくあります。

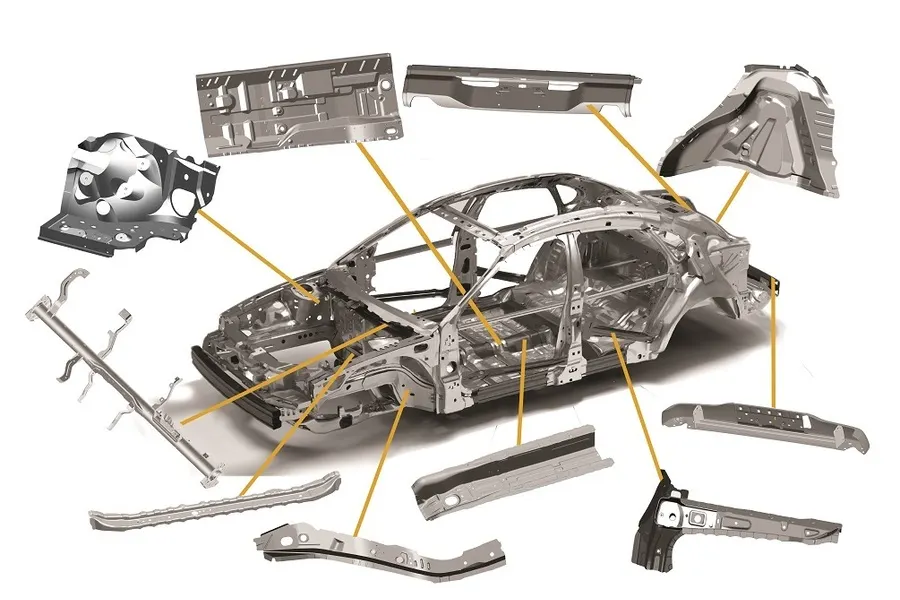

- 自動車産業: プレス加工は、ドア、ルーフ、フェンダー、エンジン部品などの自動車のボディパネルの製造に使用されます。

- 航空宇宙産業: スタンピングは航空宇宙産業でも、翼パネル、航空機の胴体部分、シート部品、機体、留め具、ネジなどの部品を製造するために使用されます。

- 家電業界: オーブンのドア、洗濯機のドラム、冷蔵庫のドアパネル、食器洗い機のラックなど、さまざまな部品の製造に使用されます。

- エレクトロニクス産業: 金属スタンピング技術は、携帯電話のハウジング、コネクタ、コンピュータ ケースなどの電子機器のコンポーネントを製造するために使用されます。

- 医療業界: 金属スタンピングは、外科用機器や植込み型機器などの医療機器に使用されるさまざまな部品の製造に使用されます。

一方、パンチングは、次のような業界でさまざまなコンポーネントを製造するために使用されます。

- パッケージングと印刷: 金属パンチングは、包装および印刷業界で、特殊な形状、ミシン目、および開封を容易にするための切り取りストリップやミシン目などの機能的特徴を作成するために使用されます。

- オートモーティブ・ソリューション : パンチング技術は、自動車分野で取り付けプレートやブラケットなどの部品を製造するために使用されます。

- 濾過とふるい分け: 穴開けおよび穿孔方法は、水、空気、および工業用濾過システムのふるい、フィルター、スクリーンの製造によく使用されます。

目的と運営

スタンピングは、プレス機と金型を使用して板金を成形または変形する金属加工手順です。 金属シートは 2 つの金型コンポーネントの間に配置され、 機械または油圧プレス 次に、力を加えるために使用されます。 この力により、シートメタルは金型キャビティの形状をとります。 スタンピングは、板金で複雑な形状、輪郭、またはパターンを作成する必要があるプロジェクトに適しています。

パンチングは、金属板に穴や単純な形状を作成するために使用される技術です。 パンチとダイセット。 オペレーターは単一ステップのプロセスでシートメタルを切断して材料を除去します。このプロセスでは、パンチが金属を打ち、ダイが目的の形状または開口部を形成します。

プロセスアプリケーション

スタンピングでは、高度に専門化されたコンピューター支援製図および製造 (CAD/CAM) ソフトウェアを利用して、精度と専門知識を駆使して金属シートを成形します。 多くの場合、正確な制御と調整が必要な複数のステップのプロセスで実行されます。 金属スタンピング中に発生する可能性のあるさまざまなプロセスには次のものがあります。

- 形成

- ブランク

- 刺すような

- 描画

このプロセスは、複雑な部品、深絞りコンポーネント、エンボス デザインの作成に適しています。 自動車、再生可能エネルギー、医療、産業用ハードウェア、住宅改修など、さまざまな業界に適用できます。

打ち抜き対照的に、パンチが板金に圧力を加え、切削力によって材料の一部が除去されるときに発生します。 この場合、最終的なワークピースはパンチとダイの形状になります。 スタンピングの主な目的はシートメタルを成形または変形することですが、パンチングは穴または基本的な形状を作成することを目的としています。

材料の厚さ

スタンピングおよびパンチングプロセスの厚さはゲージで測定され、ゲージが低いほど材料は厚くなります。

スタンピングは、薄い板金と厚い板金の両方に適しています。 シートメタルの厚さは、最も薄い 38 ゲージ (厚さ 0.0063 インチ/0.16 mm) のフォイルから最も厚い 7 ゲージ (厚さ 0.5 インチ/12.70 mm) のプレートスチールまでの範囲になります。 25 ゲージ (厚さ 0.020 インチ/0.56 mm) を超える鋼板はヘビーゲージとみなされます。

ただし、パンチングは、比較的薄いシートメタルを含むプロジェクトに適しています。 このプロセスでの材料の厚さは 10 ~ 34 ゲージである必要があります。

材料の利用

複雑な形状を XNUMX 枚の板金から形成できるため、スタンピングでは材料の無駄が最小限に抑えられます。 複数のステップからなるプロセスにより、スタンピングエンジニアは板金の表面全体を利用できるようになります。

逆に、打ち抜き加工の場合、打ち抜かれた部分は端材となります。 ただし、効率的なツール設計を使用すると、無駄を減らすことができます。

スタンピングとパンチングの選択

スタンピングとパンチングのどちらを選択するかについては、特に XNUMX つのプロセスの方が異なる結果に適しているため、さまざまな要素を考慮する必要があります。 したがって、どちらかの手法を選択する前に、望ましい最終結果を考慮することが重要です。 その他の考慮事項は次のとおりです。

1) 設計の複雑さ

スタンピングは、複雑な形状や輪郭を含むプロジェクトに適しています。 このプロセスにより、自動マテリアル ハンドリングの統合が促進され、コイル フィーダーとブランク シート デスタッカーを構成して柔軟性と効率を向上させることができます。 この自動化により、プロセスが合理化され、生産性が向上します。

パンチングは、単純な形状や穴の作成を伴うプロジェクトに適しています。 パンチのサイズにより最大穴径が決まるため、打ち抜き製品のデザインが制限されます。 ただし、追加のパンチツールや調整を取り付けて、希望の穴サイズを実現することができます。

2) 対象市場と業界の好み

金属加工プロセスにパンチングまたはスタンピングを選択する場合は、対象市場と業界のニーズと好みを考慮することが重要です。 これは、業界によってスタンピングやパンチングに関する規格や要件が異なるためです。

たとえば、自動車、化学、建設などです。 上位XNUMXつの業界 パンチングマシンの需要が高い。 一方、上位XNUMX業種は、 スタンピングの需要 自動車、産業機械、家電製品です。 したがって、製造能力を顧客の期待に合わせることが重要です。

3) 生産能力

スタンピングとパンチングのどちらかを検討している企業は、予想される生産能力と能力を考慮する必要があります。 たとえば、スタンピングは高速生産機能を提供するため、厳しいスケジュール内で大量の部品を扱うプロジェクトに適しています。

ただし、パンチングは、少量の要件があるプロジェクトや、小規模なバッチの迅速な納期を優先するプロジェクトに最適です。

まとめ

スタンピングとパンチングの手順は、ほとんどの工業用板金プロセスにおいて非常に重要です。 ただし、主な用途に関しては、スタンピングは一般に複雑な形状やパターンに使用され、パンチングは単純な形状や穴を作成するために使用されます。 プロジェクトの範囲と望ましい結果を理解することは、最適な結果を得るために最も適切なプロセスを決定するのに役立ちます。 金属スタンピングとパンチングの両方のプロセスを支援する高品質の機械のリストを調べるには、次のサイトにアクセスしてください。 Alibaba.com.