完璧な製品を得るために、製造プロセスでは多くの機械加工プロセスや作業が行われます。 これらのプロセスと操作は、余分な材料を除去するのに役立ちます。 このような機械加工プロセスや操作は数多くあります。

最も一般的な機械加工プロセスと操作について説明します。

目次

マシニングとは?

最も一般的な機械加工プロセスと操作

まとめ

マシニングとは?

機械加工は、材料除去のための制御されたプロセスによって、材料 (通常は金属) を必要または希望のサイズおよび形状に切断するプロセスです。 穴あけ、旋削、フライス加工を含む XNUMX つの主要な加工プロセスがあります。

最も一般的な機械加工プロセスと操作

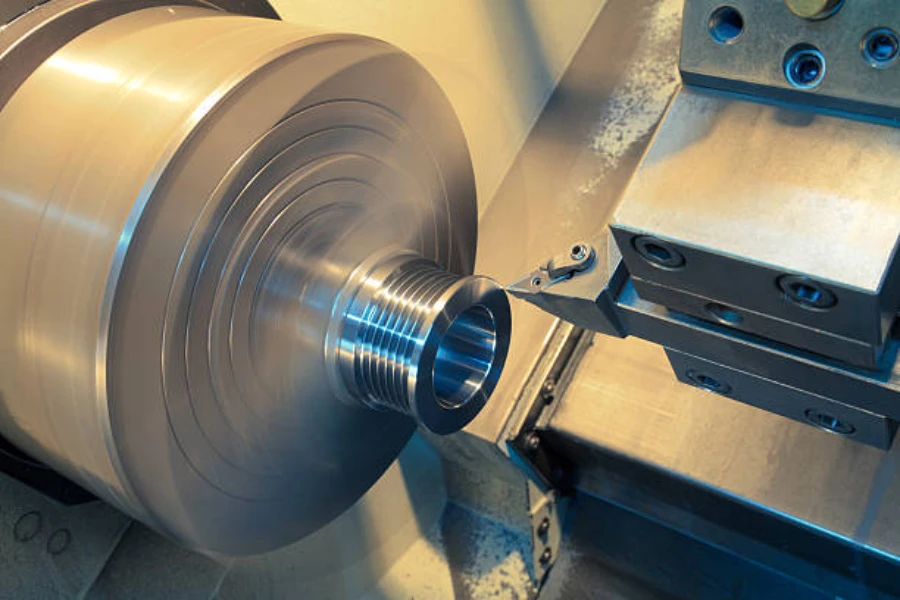

1.回す

旋削は、丸い物体の製造に適用される機械加工操作です。 このプロセスでは、次のようなマシンが使用されます。 旋盤 一般的なサイズはスイングが約 15 インチ、センター間が 36 ~ 48 インチです。 旋盤には、駆動、クランプ、直線運動の XNUMX つの主要な操作があります。 直線運動は XNUMX 方向に発生します。 ワークピースが中心に配置され、その周囲を切削工具が前後に移動します。 旋削加工は主に同心円状の切削作業に使用されます。

このプロセスは、放射状に駆動しながら中心でオブジェクトをクランプすることから始まります。 このオブジェクトは、機械加工プロセスに必要な電力を供給します。 さらに、切削工具の寸法は用途に応じて異なります。 内側と外側の両方に、加工プロセス中に使用するノミが付いています。 中心は直線的に移動し、ドリルで始まり、次にクリアリングで軸の中心に穴が作成されます。 旋盤機能は完全に自動化できます。 一般的な旋盤の精度はIT8~IT7程度、加工速度は35m/min程度です。

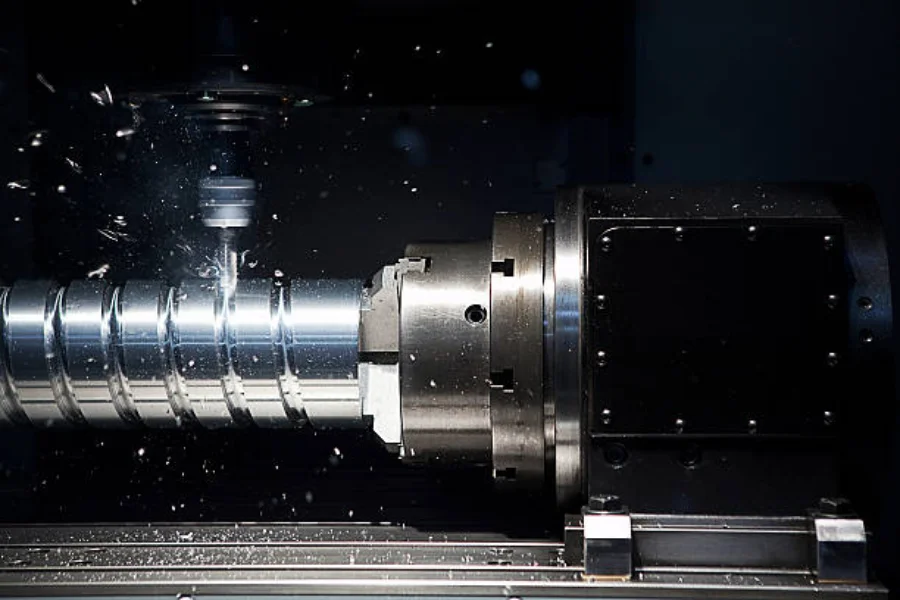

2.ミリング

フライス加工は、円周上に鋭い刃を持つ円筒状の切削装置に接触させながら、半径方向に移動するワークピースを切削する加工プロセスです。 切削工具は直線運動で回転し、製品の表面に接触します。 この動きによってフライス加工プロセスが開始され、不要な材料がワークピースの表面から切り取られます。

さまざまな材料は細かい幾何学的形状を持っており、ツールを使用すると簡単にフライス加工できます。 フライス盤。 現在、フライス加工プロセスはコンピューター ソフトウェアと統合されています。 したがって、プロセスが自動化されます。 ほとんどのメーカーは現在、次の方法でフライス盤を操作および制御できます。 コンピュータ数値制御 (CNC).

さらに、フライス加工装置も開発され、5 軸の動作能力を備えたものもあります。 これは、機械が加工作業中に再度張力を加えることなく、1 軸で自由に動くことができることを意味します。 ほとんどのフライス加工の切り込み深さは 4 ~ 1 mm ですが、エンドミルの深さの範囲は 2 ~ 8 mm です。 精度レベルは約 IT7 ~ IT16.5、平均作業速度は XNUMX m/min です。

3.退屈

機械加工では、穴あけの精度と寸法を調整するためにボーリングが使用されます。 ボーリングに使用される機械には、作業の規模に応じていくつかのバリエーションがあります。 立形中ぐり盤 ボーリングバーを静止させたままワークを回転させながら、重量物や大型の鋳物を加工することができます。 一方、ジグボーラーや 横中ぐり盤 ワークを固定し、切削工具を回転させます。 加工において単一点を使用するため、ボーリングカッターはドリルビットと比較して穴の側で動作します。 たとえば、鋳物の中抜き穴はボーリングプロセスによって仕上げられます。 この機械加工プロセスでは、一般的な直径サイズは 75 ~ 150 mm、精度レベルは IT7 ~ IT6 程度、加工速度は 60 ~ 120 m/min が必要となります。

4.タッピング

タッピングは、ドリルで開けられた穴の内側にねじを適用する加工操作です。 この場合、タップ加工に使用する切削工具をタップと呼びます。 タップは、仮想的な円筒構造の内側に配置された十字型の工具です。 十字の先端には円周上にワイヤー状の切り込み溝が入っています。 これらの切削溝は、スタッドの深さが増すにつれてさらに深くなります。 したがって、一度回転してもねじ全体は切断されません。

材質の硬さによりタッピングが困難になる場合があります。 このような状況では、タッピングプロセスを繰り返し実行できます。 タッピングのたびに溝を深くして複数回のタッピング加工を実行することができます。 この機械は、一般的な直径が約 0 ~ 25 mm になるように設計されており、タッピングに必要な速度は 150 ~ 250 rpm になります。 この機械加工オペレーションの推定精度レベルは IT8 ~ IT7 です。

5.掘削

穴あけには、軸の周りを放射状に、かつ一方向に直線的に移動する 35 つの刃先を備えた切削工具が必要です。 この加工工程により、ワークに丸い穴が開けられます。 機械がドリル加工を行うと、材料から除去された切りくずが上方に移動します。 直径が 10 倍の穴を作成するサブタイプの穴あけプロセスがあります。 この加工は深穴ドリルまたは長穴ドリルと呼ばれます。 一般に加工精度はIT12に達します。 0 mm ドリルでは 125 ~ 22 mm の穴サイズが得られ、0 mm ドリルでは 5 ~ 5 mm のオーバーサイズが得られます。穴あけ速度は、高温合金の場合は 6 ~ 110 m/min、マグネシウムおよびアルミニウム合金の場合は XNUMX m/min です。 。

6.研削

研削は、表面から材料を除去して、きれいで滑らかな仕上げを得るプロセスです。 金属の研削を考えると、不要な材料は切り粉として表面から除去されます。 その後、表面の粗さが減少し、表面は光を垂直に、より均一に反射し、より輝いて見えるようになります。 ほとんどの機械加工の中でも、研削はより高いレベルの精度を実現します。

通常、この工程では粒子の細かい砥石が使用されます。 砥粒は十分な硬度と脆性を備え、切削工具のような役割を果たします。 最終的に、粒子は研削プロセスを実行する針状の鋭い砥粒に分解されます。 の 砥石 硬くて簡単に鈍くすることはできません。 したがって、簡単に置き換えることはできません。 仕上げ加工であるため、5 mm 砥石の寸法精度は 0.000025 mm 程度です。 ホイール速度は 5,000 ~ 6500 フィート/分の範囲に維持する必要があります。

7 計画中

プランニングは、固定された切削工具に対してワークピースを往復させ、彫刻された層または平面を作成する材料抽出のプロセスです。 このプロセスは、ワークピースの動きが反対であるという点だけが整形と似ています。 計画プロセスでは、切削工具は、ワークを切削工具の移動ラインに送り込みながら直線運動を繰り返します。 これにより、滑らかで平らな彫刻された表面が得られます。 ストロークごとに工具は手動または油圧で上昇し、切削工具がワーク表面を横切って戻るときに欠けるのを防ぎます。 計画プロセスでは、ワークピースの長さに沿った平坦な表面や、ノッチや溝のある断面を作成できます。 プランナーの加工精度は、9 rpm の速度で IT7 ~ IT9000 の範囲で、56 ~ 160 mm の一般的なカット直径を生成します。

8.ブローチ

ブローチ加工では、ブローチ歯の工具を使用して、直線または回転運動で材料を除去します。 リニアブローチ加工プロセスは、ブローチをワークピースに対して直線的に走らせてカットを作成する一般的なプロセスです。 一方、ロータリーブローチ加工は、ブローチを回転させてワークに押し込むことで、軸対称な形状を切削します。 回転ブローチは次のような用途に使用できます。 スクリューマシン または旋盤。 ブローチ加工では、一般的に 10 ~ 100 mm の直径が作成されます。 したがって、円形および非円形、キー溝、スプライン、平面などの奇妙な形状に必要です。 ブローチ加工の一般的な精度レベルは IT7 ~ IT8 で、一般に低速 18 m/min です。

9.ホーニング

機械加工プロセスとしてのホーニングでは、穴の内側にある 45 つの砥石を外側に押し込みます。 一般に、90 ~ 0.8 m/min の範囲の低速研削プロセスです。 ホーニング精度レベルは 2.0 ~ 1.55 マイクロメートルであり、直径は 1,880 ~ 27,000 mm、長さは最大 XNUMX mm の範囲になります。 砥石は垂直軸上を移動しながら組み合わせてラジアル方向に駆動されます。 この場合、円筒面に溝加工が発生します。 たとえば、エンジンのシリンダーはホーニング加工によって滑らかになります。

10. ラッピング

ラッピングは機械加工後のプロセスです。 これには、回転する XNUMX つの鋳鉄製の溝状ディスクの間に丸い物体を置くことが含まれます。 円盤の XNUMX つは静止しており、もう XNUMX つは内部に球状の物体を入れて回転します。 パスタを加えると圧力が高まり、球状の物体を粉砕します。 ラッピングプロセスにより、必要な粗さと形状精度が確実に得られます。 その結果、前述のパラメータを達成するために複数の種類の切削工具が使用されます。

ラッピング工程で製造される製品には、ウインチやベアリングブッシュなどがあります。 一般的な手術サイズは直径300mmから2000mmの範囲です。 平均して、回転速度 70 rpm では、速度 165 m/min、平面度 0.0000254 mm、平行度 0.000254 mm の精度レベルが得られます。

まとめ

機械加工作業は非常に複雑です。 これは、目的の製品を製造するために、プロセスには多くの機械、機能、さまざまな機能が関与するためです。 意図したタスクを実行するには、これらすべてを適切に調整する必要があります。 購入者が考慮すべき要素には、工具の形状と設計、材料の選択、送り速度などがあります。 さまざまな加工プロセスに対応する高品質の機器を見つけるには、次のサイトをご覧ください。 Alibaba.com.