Die Herstellung ist ein recht umfangreicher Prozess, bei dem Rohstoffe in Fertigwaren umgewandelt werden. Zu den Fertigungsanlagen gehören die im Produktionsprozess eingesetzten Werkzeuge, Maschinen und Anlagen. Das Ziel dieser Ausrüstung besteht darin, die Produktivität zu steigern, die Qualität zu verbessern und die Kosten im Herstellungsprozess zu senken. In der Fertigungsindustrie werden verschiedene Arten von Produktionsanlagen eingesetzt, und jede hat ihren eigenen Zweck.

In diesem Artikel gehen wir näher auf die verschiedenen Arten von Fertigungsanlagen ein. Darüber hinaus werden Marktanteil, Größe, Nachfrage und erwartete Wachstumsrate von Produktionsanlagen erörtert.

Inhaltsverzeichnis

Überblick über den Markt für Fertigungsausrüstung

Die verschiedenen Arten von Produktionsanlagen

Zusammenfassung

Überblick über den Markt für Fertigungsausrüstung

Weltweit werden Produktionsanlagen von verschiedenen großen Unternehmen hergestellt. Zu diesen Unternehmen gehören Applied Materials Inc, Tetra Laval International SA und Tokyo Electron Ltd. Der Markt für Fertigungsmaschinen umfasst mehrere Industrieabteilungen wie Maschinen für die Textilherstellung, Maschinen für die Gummi- und Kunststoffherstellung, Druckmaschinen und andere.

Die Größe des internationalen Marktes für Fertigungsmaschinen wurde auf geschätzt USD 572.62 Milliarden im Jahr 2021 und soll bis 793.85 auf 2025 Milliarden US-Dollar wachsen, bei einer durchschnittlichen jährlichen Wachstumsrate von 9 %. Das Wachstum in diesem Prognosezeitraum ist hauptsächlich auf schnelle technologische Fortschritte zurückzuführen, die Innovationen bei Industriemaschinen vorantreiben werden.

Regional verzeichnete der asiatisch-pazifische Raum mit rund 56 % im Jahr 2020 den größten Marktanteil. Westeuropa verzeichnete einen Marktanteil von 20 % und war damit der zweitgrößte. Darüber hinaus war Afrika die kleinste Region, die auf dem globalen Markt für Fertigungsmaschinen vertreten war.

Die verschiedenen Arten von Produktionsanlagen

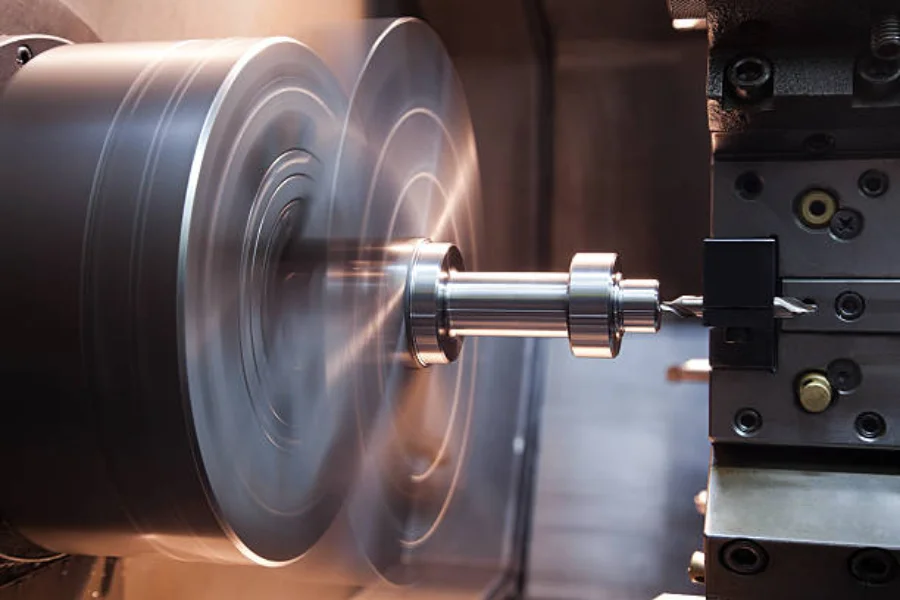

1. Fräsmaschinen

Fräsmaschinen Führen Sie die Bearbeitungsvorgänge aus, bei denen die Schneide oder Klinge des Schneidwerkzeugs am Werkstück gedreht wird, um die gewünschten Formen und Designs zu erzeugen. Sie werden zur Bearbeitung flacher, rauer und unregelmäßiger Oberflächen eingesetzt, wobei das Werkstück gegen einen rotierenden Fräser geführt wird. Im Allgemeinen die meisten CNC Fräsmaschinen haben eine Präzision und Genauigkeit im Bereich von 0.01 mm bis 0.03 mm. Darüber hinaus hat ein Standardfräser einen Durchmesser von etwa 16 mm bis 630 mm. Der Durchmesser wird anhand der Frästiefe und -breite ausgewählt.

Grundsätzlich werden Fräsmaschinen in zwei große Kategorien eingeteilt: horizontale und vertikale. Sie werden weiter in Stößel-, Knie-, Fertigungs- oder Bettfräsmaschinen sowie Hobelfräsmaschinen eingeteilt. Zu diesen Kategorien gehören selbstelektrobetriebene Motoren, kraftbetriebene Tischvorschübe, Kühlmittelsysteme und variable Spindelgeschwindigkeiten.

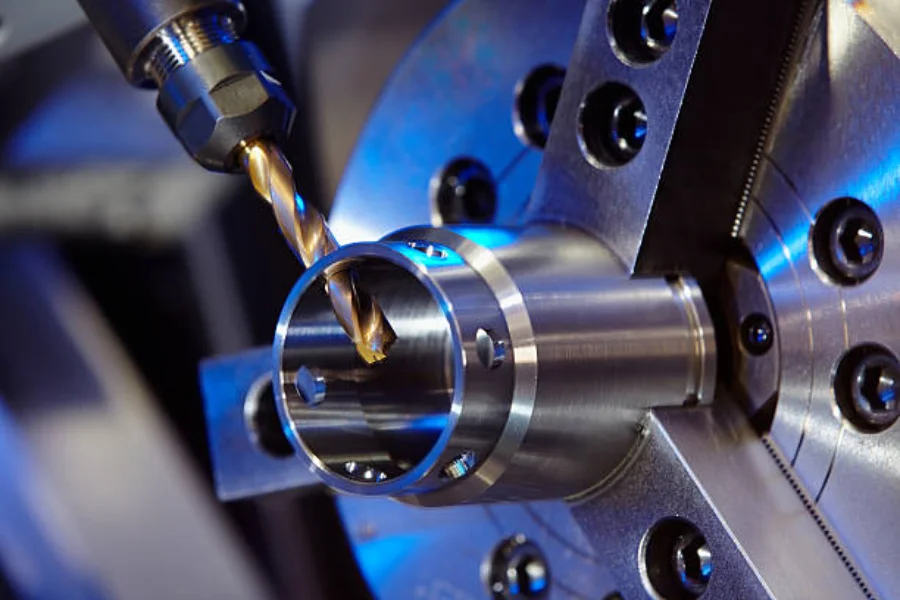

2. Bohrmaschinen

Bohrmaschinen Löcher erzeugen, indem ein rotierender Fräser mit Schneidkanten in Kontakt mit dem Werkstück gebracht wird. Die Maschinen arbeiten nach dem Prinzip, dass die Kante des Schneidwerkzeugs beim Erstellen von Löchern eine Kraft auf das Werkstück ausübt. Das Material wird durch den Scher- und Extrusionsprozess entfernt.

Einige der verschiedenen Arten von Bohrmaschinen sind:

– Stand- oder Säulenbohrmaschinen

– Tragbare Bohrmaschinen

– Mehrspindelbohrmaschinen

– Vertikalrevolverbohrmaschinen

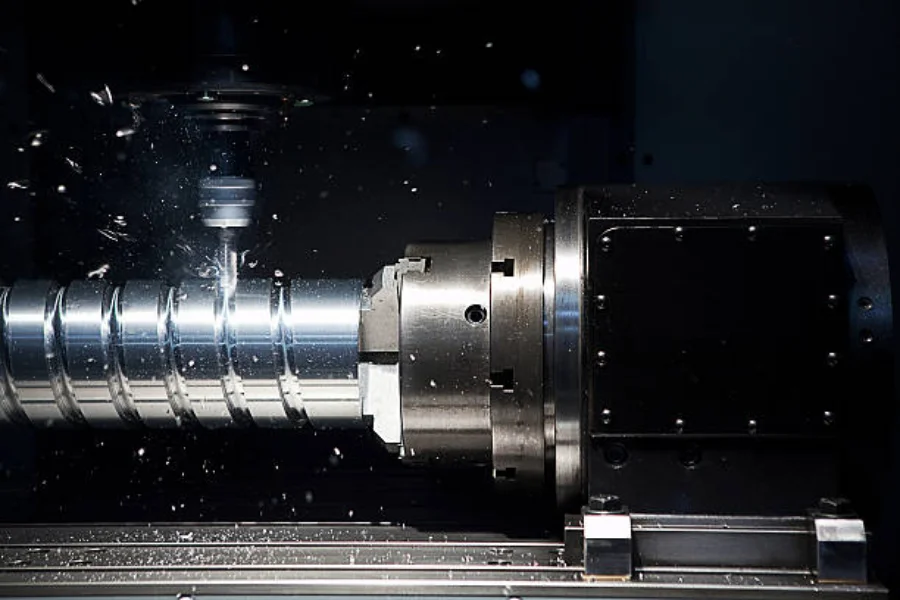

3. Drehmaschinen

Drehmaschinen Verwandeln Sie die Werkstücke in verschiedene gewünschte Formen und Designs. Bei diesem Prozess wird ein Teil gedreht, während sich ein Einpunktfräser parallel zur Drehachse bewegt. Sie wird üblicherweise sowohl an der Außen- als auch an der Innenfläche eines Werkstücks durchgeführt. Drehmaschinen werden in verschiedenen Branchen häufig zur Herstellung kleiner und großer Teile, Werkzeuge und Prototypen eingesetzt.

Sie wenden ein Höchstmaß an Genauigkeit und Präzision an. Daher eignen sie sich ideal zum Hinzufügen von Rotationsmerkmalen zu Teilen. Es gibt verschiedene Arten von Drehmaschinen, die je nach Verwendungszweck klassifiziert werden. Beispielsweise verfügen computernumerisch gesteuerte (CNC) und konventionelle Drehmaschinen über eine Präzisionsdrehgenauigkeit im Bereich von 5 Mikrometer bis 6 Mikrometer. Bei der Dimensionierung werden die meisten Drehmaschinen nach dem Abstand zwischen den Spitzen gruppiert. Im Durchschnitt haben die meisten dieser Maschinen einen Abstand zwischen den Zentren von 36 bis 48 Zoll und einen Schwenkbereich von 15 Zoll.

4. Qualitätsprüfmaschinen

Qualitätsprüfmaschinen dienen zur Messung der Qualität von Waren und Dienstleistungen. Dadurch können die Produkte im wettbewerbsintensiven Geschäftsumfeld bestehen, da sie die Mindestqualitätsanforderungen erfüllen. Beispiele für Qualitätsprüfgeräte sind:

- Profilprojektor

– Rockwell-Härteprüfmaschinen

– Koordinatenmessgeräte

– Oberflächenrauheitsprüfmaschinen

– Geräte zum Profilscannen

– Messschieber

– Mikrometer

– Bohrlehren für metallische Gegenstände

5. Verpackungsmaschinen

Verpackungsmaschine ermöglicht Verpackungsvorgänge von Primärpaketen bis hin zu Verteilerpaketen. Der Verpackungsprozess umfasst Reinigung, Herstellung, Ablage, Kombination, Versiegelung, Etikettierung, Umverpackung und Palettierung.

Es gibt folgende allgemeine Arten von Verpackungsgeräten:

– Geräte zum Sammeln und Zusammentragen

– Skin-Verpackungen, Blister-Verpackungen und Vakuum Verpackungsmaschinen

– Kartonschalen-, Kisten-, Trägerform- und Verschließmaschinen

– Flaschenverschlussmaschinen

– Verschließ-, Verschließ-, Deckel- und Verschließmaschinen

6. Schleifmaschinen

Grinder sind an abrasiven Bearbeitungsprozessen beteiligt, um Werkzeuge mithilfe einer Schleifscheibe zu schneiden. Schleifen wird in der verarbeitenden Industrie, insbesondere im Werkzeugbau, häufig eingesetzt. Es produziert präzise Abmessungen und fein verarbeitete Artikel. Schleifmaschinen eignen sich besser für die Bearbeitung harter Materialien und für flache Schnitte.

Schleifen ist ein Teilbereich des Schneidens und ein echter Zerspanungsprozess. Die beiden Schleifmethoden sind Läppen und Schleifen. Darüber hinaus verfügen Mühlen über Scheiben unterschiedlicher Größe, der gängigste Größenbereich liegt jedoch zwischen 115 mm und 230 mm. Damit können Käufer eine Schleifgenauigkeit von etwa 0.000025 mm erreichen, da es sich um einen Endbearbeitungsvorgang handelt.

Zu den zum Schleifen verwendeten Maschinen gehören:

– Verschiedene Arten teurer Industriewerkzeugmaschinen wie Schleifmaschinen

– Handgeführte Elektrowerkzeuge wie Winkelschleifer und Geradschleifer

– Tischschleifer

– Handgekurbelte Messerschärfsteine (Grindstones)

7. Kräne

Laufkräne sind Maschinen, die zum Heben schwerer Gegenstände von einem Ort zum anderen verwendet werden. Die Kräne werden für bestimmte Zwecke oder Anwendungen konstruiert und konstruiert, um den Materialbedarf besser bewältigen zu können. Sie sind in verschiedenen Konfigurationen oder Komponenten erhältlich, die ausgetauscht oder konstruiert werden können, um ihre Leistung und Kapazität zu verbessern.

Laufkrane haben verschiedene Einsatzmöglichkeiten, darunter:

– Be- und Entladen von Materialien aus LKWs

– Befüllen oder Herausziehen von Matrizen aus Stanzmaschinen von Produktionsstätten

– Effizienterer Materialtransport in einer Anlage als durch menschliches Personal

– Zuführung von Rohstoffen in eine Maschine während der Produktion

– Bewegen von Containern auf einem Güterbahnhof oder einer Werft

– Bewegen verschiedener Teile und Einzelteile entlang eines Fließbandes

8. Oberflächenbehandlungsmaschinen

Bei der Oberflächenbehandlung handelt es sich um einen zusätzlichen Prozess, der an Materialoberflächen angewendet wird, um Funktionen wie Verschleiß- und Rostbeständigkeit zu verleihen oder dekorative Eigenschaften zu verbessern, um deren Aussehen zu verbessern. Oberflächenbehandlungsmaschinen Führen Sie verschiedene Kategorien von Entfernungsprozessen durch, einschließlich Schmelzen oder Schaben von Oberflächen. Außerdem arbeiten die Maschinen bei additiven Aufgaben wie Lackieren und Wärmebehandlung.

Im Folgenden sind die gängigen Oberflächenbehandlungsmethoden aufgeführt:

– Reinigen – Strahlen, Reinigen und Honen

– Polieren – mechanisches, chemisches und Elektropolieren

– Lackieren – Spritzlackieren, elektrostatische Beschichtung und Elektrotauchlackierung

– Galvanisieren – Galvanisieren, chemische Beschichtung und Schmelztauchbeschichtung

– Wärmebehandlung – Oberflächenabschreckung, Holzkohleverbrennung und Nitrierbehandlung

Zusammenfassung

Fertigungsmaschinen können je nach Branche, Größe, Zweck der Ausrüstung und Betätigungsmethode auf viele Arten kategorisiert werden. Die Maschinen steigern die Effizienz und helfen Unternehmen gleichzeitig, die steigende Nachfrage nach ihren Produkten zu decken. Außerdem minimieren sie die Betriebskosten, da sie weniger Fachwissen erfordern, um ohne Fehler oder Irrtümer zu funktionieren, die zu Verlusten führen könnten. Um hochwertige Maschinen für Fertigungszwecke zu erwerben, besuchen Sie Alibaba.com.