- PVD ist nicht nur umhüllungsfrei, sondern bietet auch weitere Vorteile wie einen hohen Durchsatz und niedrige Betriebskosten für die Verarbeitung von TOPCon-Solarzellen

- Die Nachteile der Technologie sind höhere Investitionskosten und ein höherer Platzbedarf

- Laut dem TaiyangNews TOPCon Solar Cell Report 2021 ist Jietai das einzige Unternehmen, das ein kommerzielles Produkt auf PVD-Basis für TOPCon anbietet, während Polar PV und Von Ardenne ebenfalls an Produkten gearbeitet haben

Jede alternative Abscheidungstechnologie zu LPCVD für TOPCon-Anwendungen ist rundum kostenlos. Dies gilt auch für die physikalische Gasphasenabscheidung (PVD), einen Weg, den einige Geräteanbieter und Hersteller verfolgen. Die Technologie ermöglicht einen sehr hohen Durchsatz, einen geringen Wartungsaufwand (im Vergleich zu LPCVD) und geringe Betriebskosten, auf der anderen Seite stehen jedoch ein relativ höherer Platzbedarf und größere Investitionsausgaben.

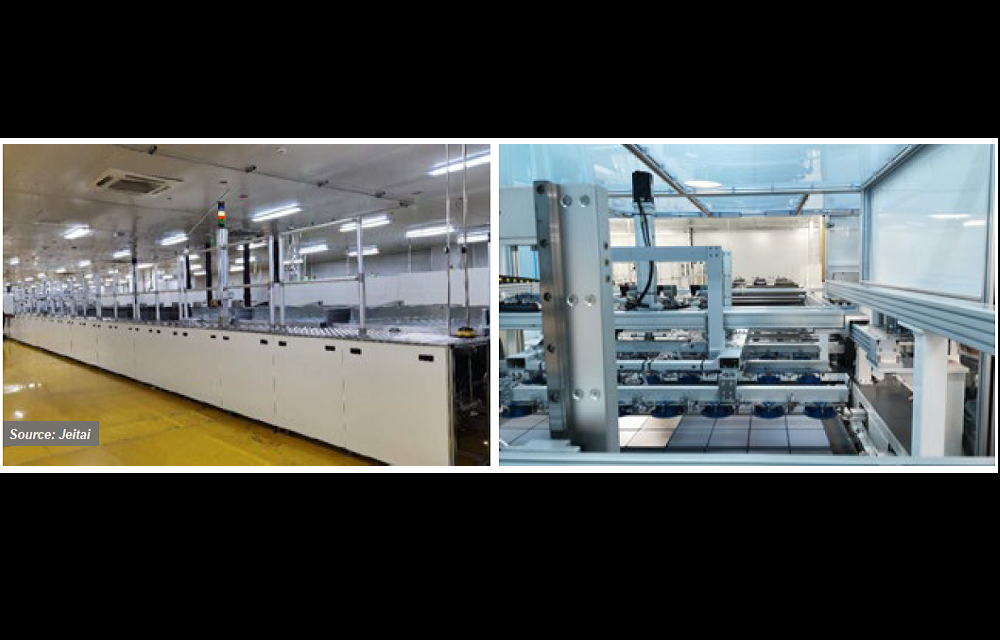

Mehr als PVD: Das chinesische Unternehmen Jietai hat eine hybride Technologieplattform namens POPAID entwickelt, die im Wesentlichen PVD und Plasmaoxidation kombiniert, um die Mängel der vorherrschenden Abscheidungstechnologien für TOPCon zu beheben (Quelle: Jietai)

Fällt technisch gesehen in die PVD-Kategorie und ist in China ansässig Jietai bevorzugt, dass seine Technologie POPAID heißt, was für Plasma Oxidation und Plasma Assisted In-situ Doping steht. Tatsächlich ist die Technologie mehr als PVD; Es vereint PVD und Plasmaoxidation in einer Werkzeugplattform. Jiangsu Jietai Photoelectric Corp LTD (Jietai) beschäftigt sich seit etwa einem Jahrzehnt mit der Lieferung von Solaranlagen, wobei der Schwerpunkt zunächst auf Trockenätzung Werkzeuge, die hauptsächlich für multikristalline Anwendungen konzipiert sind. Im Jahr 2019 begann das Unternehmen mit der Arbeit an seiner PVD-basierten Lösung mit dem Ziel, die Mängel anderer Abscheidungstechnologien, insbesondere der Wraparound-Technologie, zu beheben. Das Tool des Unternehmens führt alle notwendigen Schritte für TOPCon aus – Bildung von Tunneloxid, Polysiliziumabscheidung und In-situ-Dotierung.

Das Unternehmen nutzt eine lineare RF-Plasmaquelle zur Oxidation, die laut Quanyuan Shang, CEO von Jietai, einen höheren Durchsatz, geringere Schäden und ein höheres Maß an Kontrolle ermöglicht. Der Durchsatz der Reaktoren ist abhängig von der Wafergröße; Es kann 10,000 G1-Wafer pro Stunde verarbeiten, bei der Verarbeitung von M8,000-Wafern sind es nur noch 10. „Das Ziel besteht darin, 1 GW mit zwei parallelen Linien (Maschinen) zu erreichen. So haben wir das Tool dimensioniert“, sagte Shang. Dieser Durchsatz liegt bei einer Polysiliziumschichtdicke von 100 nm vor. Wie zu erwarten ist, ist ein solches System mit einer Länge von 23 m recht lang. Das Tool hat einen geplanten Wartungszyklus von einem Monat, den das Unternehmen voraussichtlich auf zwei Monate verlängern wird. Jietai ist der Ausrüstungspartner von Jolywood für seine J-TOPCon 1-Technologie, die auf POPAID basiert. Jietai hat bisher ein Produktionswerkzeug gebaut und geht davon aus, bis Ende dieses Jahres POPAID-Werkzeuge mit einer Leistung von 2 GW auszuliefern, hauptsächlich an Jolywood. „Wir sind dieses Jahr so gut wie ausverkauft“, sagte Shang. Das Unternehmen baut seine Produktionsanlagen aus, was bedeutet, dass es im nächsten Jahr den Aufträgen anderer nachkommen wird.

Polar PV scheint dem Reaktordesign von Jietai genau zu folgen und stellte letztes Jahr auf einer Konferenz sein Inline-PVD-System für vertikales Magnetronsputtern vor. Das Werkzeug ist für die Bearbeitung eines Trägers mit 60 Zellenplätzen in 6 x 10-Konfiguration mit einer Zykluszeit von 40 bis 50 Sekunden ausgelegt. Das Tool ist darauf ausgelegt, alle notwendigen Schritte für den TOPCon-Prozess durchzuführen; Aufbringen eines Siliziumoxidfilms, gefolgt von einer in-situ-dotierten Polysiliziumschichtabscheidung. Auch dann ist die Anzahl der Bearbeitungsschritte im Vergleich zu LPCVD erheblich reduziert. Der Reaktoraufbau ist mit einer Niedrigenergie-Sauerstoffplasma-Oxidationskammer zur Bildung von Tunneloxiden in einer reinen Gasplasmaumgebung ausgestattet. Die Ionisationsquelle ist außerdem wartungsfrei. Die amorphe Siliziumschicht, die mithilfe rotierender Siliziumtargets und In-situ-Dotierung abgeschieden wird, wird durch die Einführung von Dotiergas erreicht.

PVD hat gegenüber dem etablierten LPCVD mehrere Vorteile. An erster Stelle stehen laut Polar PV die niedrigen Betriebskosten und der geringe Wartungsaufwand. Diese Kosteneinsparung ergibt sich aus der Tatsache, dass bei diesem Verfahren keine Quarzware zum Einsatz kommt, die einen wesentlichen Kostenfaktor für das LPCVD-Verfahren darstellt. Da es sich außerdem um einen einseitigen Prozess handelt, stellt das Wraparound weniger ein Problem dar, was zu weiteren Kosteneinsparungen führt. Das PVD-Tool von Polar PV unterstützt Durchsätze von bis zu 10,000 Wafern pro Stunde.

Der Energieverbrauch ist ein weiteres wichtiges Mittel zur Kostensenkung dort, wo die PVD durchscheint. Polar PV betont, dass PVD 77 % der Energie für die Beschichtung und 16 % für die Heizung verbraucht. Im Gegensatz dazu liegen diese Zahlen bei CVD bei 34 % bzw. 45 %. Dies bedeutet, dass die Energienutzung bei der PVD weitaus besser ist als bei der CVD, das heißt, sie wird dort eingesetzt, wo es wichtiger ist.

Auch bei den Prozessverbrauchsmaterialien punktet PVD. Dabei werden Siliziumtargets verwendet, die weitaus günstiger sind als das Silan, das als Vorläufer beim LPCVD verwendet wird. Auf der anderen Seite hat PVD einen hohen Investitionsaufwand und einen größeren Platzbedarf.

Von Ardenne, mit jahrzehntelanger Erfahrung im Bau von PVD-Reaktoren, hat auch eine TOPCon PV-Lösung auf Basis dieser Technologie entwickelt. Die Lösung des deutschen Unternehmens für passivierte Kontakte basiert auf dem Sputtern von amorphem Silizium auf Siliziumoxid – noch in der Entwicklungsphase, aber dennoch mit ermutigenden ersten Ergebnissen. Sobald es fertig ist, plant Von Ardenne, den Prozess auf seiner Hochdurchsatz-PVD-Werkzeugplattform zu implementieren, die derzeit in der Lage ist, über 10,000 Wafer pro Stunde zu verarbeiten.

Da auch heute noch PERC-Zellen das Arbeitstier der Solarindustrie sind, wird TaiyangNews am 22. März 2022 eine virtuelle Konferenz zum Thema „Perc-Zellen an ihre Grenzen bringen“ organisieren.

Quelle aus Taiyang-Nachrichten