Im Vergleich zu anderen Metallschneideverfahren bietet das Laserschneiden enorme Vorteile. Beispielsweise kann es Nichteisenmaterialien schnell schneiden, verbraucht weniger Energie, ist zuverlässig und kann komplexe Formen schneiden. Käufer sollten eine geeignete Laserschneidmaschine kaufen, um in den Genuss der genannten Vorteile zu kommen. Bevor Sie sich für den Kauf einer Laserschneidmaschine entscheiden, müssen Sie die Faktoren verstehen, die die Schnittqualität einer Lasermaschine beeinflussen.

In diesem Artikel wird untersucht, welche Standards die Qualität des Laserschneidens beurteilen. Außerdem wird über die Arten von Laserschneidmaschinen gesprochen.

Inhaltsverzeichnis

Arten von Laserschneidmaschinen

Nach welchen Maßstäben wird die Qualität von Laserschneidmaschinen beurteilt?

Zusammenfassung

Arten von Laserschneidmaschinen

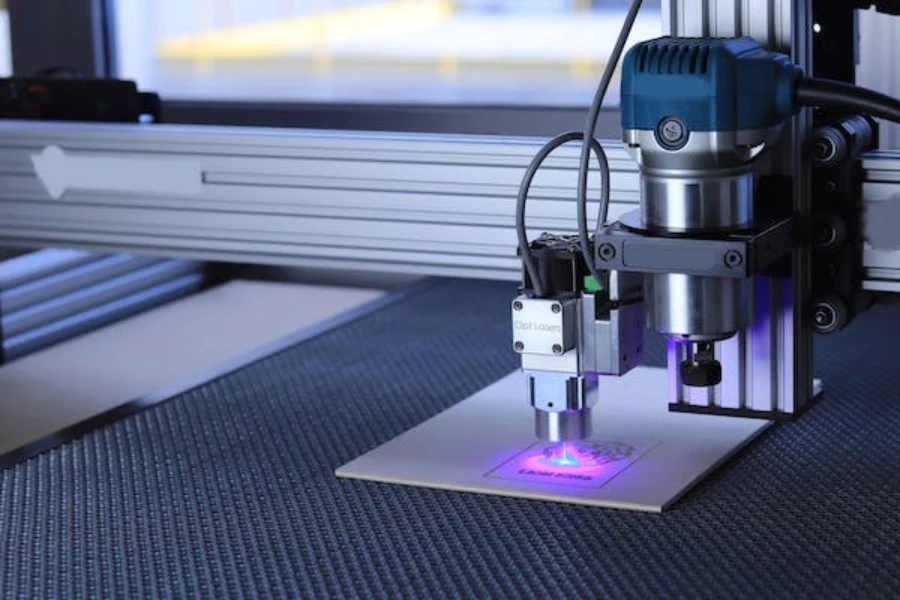

Beim Laserschneiden handelt es sich um eine Fertigungsmethode, bei der ein leistungsstarker Laserstrahl fokussiert wird, um Werkstücke in kundenspezifische Designs und Formen zu schneiden. Dabei handelt es sich um verschiedene Arten des Schneidens, nämlich: Oxidationsschneiden, Schmelzschneiden und Ritzen. Der Schneidvorgang erfolgt mit großer Präzision, hochwertiger Kantenbearbeitung und Genauigkeit. Es geht auch mit weniger Kontamination, weniger Verschwendung und weniger Materialschäden einher.

Wenn die grundlegenden Laserschneidprozesse ordnungsgemäß ausgeführt werden, ist das Ergebnis ein präziser Schnitt. Zu den entscheidenden Phasen gehören:

– Den Strahl mit der richtigen Intensität erzeugen

– Fokussierung des Strahls auf das Werkstück

– Materialauswurf durch Erhitzen und Schmelzen

– Bewegen des Balkens, um den Vollschnitt zu erzeugen

Laserschneidmaschinen sind in verschiedenen Ausführungen erhältlich, die in Flüssigkeiten, Gase und Feststoffe unterteilt werden. Sie werden nach dem Zustand des aktiven Lasermediums unterschieden, das gasförmig, fest oder flüssig sein kann.

Nachfolgend sind die wichtigsten Lasertypen aufgeführt:

1. CO2-Laserschneider

Das aktive Lasermedium für CO2-Laser ist ein Kohlendioxidgemisch. Ursprünglich wurden diese Laser zum Schneiden nichtmetallischer Materialien verwendet, da sie nicht leistungsstark genug waren, um Metalle zu durchdringen. Mit der Weiterentwicklung der Lasertechnologie können CO2-Laser Metalle schneiden, eignen sich jedoch am besten zum Schneiden organischer und nichtmetallischer Materialien.

2. Kristalllaserschneider

Dabei kommen unterschiedliche Medien zum Einsatz Kristalllaser. Einige umfassen Neodym-dotiertes Yttriumorthovanadat und Neodym-dotiertes Yttrium-Aluminium-Granat. Aufgrund ihrer hohen Leistung können die Medien sowohl metallische als auch nichtmetallische Materialien durchschneiden. Darüber hinaus sind Kristalllaser im Vergleich zu anderen Lasertypen recht teuer und haben eine kurze Lebensdauer.

3. Faserlaserschneider

Faserlaser Erzeugen Sie durch eine Reihe von Laserdioden einen Strahl, der dann über optische Fasern übertragen und auf das Werkstück fokussiert wird. Bei diesem Vorgang wird der Strahl gut verstärkt, um die erforderlichen Schnitte ausführen zu können. Faserlaser sind im Gegensatz zu Kristalllasern kostengünstiger und langlebiger.

Nach welchen Maßstäben wird die Qualität von Laserschneidmaschinen beurteilt?

Im Laufe der Jahre hat die Laserschneidmaschine wurde schnell weiterentwickelt, um seine Anwendung in der metallverarbeitenden Industrie zu verbessern. Es wurden einige Vorteile erzielt, darunter eine schmale Schnittbreite, eine schnelle Schnittgeschwindigkeit, hohe Präzision und ein breites Anwendungsspektrum.

Nichtsdestotrotz wird die Qualität von Laserschneidmaschinen nach Maßgabe der Präferenzen der Käufer beurteilt. Dies ist auf die fortschrittliche Technologie, die Entwicklung der Produktion und die Anwendung neuer Prozesse zurückzuführen. Daher hängt die Wahl einer Laserschneidmaschine von der Qualität ab, die sie bieten kann.

Darüber hinaus gibt es bestimmte Faktoren, die die Qualität des Laserschneidens beeinflussen. Dazu gehören:

– Laserleistung

– Laserquelle

– Laserschneidgeschwindigkeit

– Hilfsgas

– Laserfokus

– Düse

- Gasdruck

Nachfolgend sind Faktoren aufgeführt, die die Wirksamkeit und Qualität einer Laserschneidmaschine isolieren und bewerten.

1. Rauheit

Die Rauheit des Schneidschlitzes richtet sich nach der Tiefe der vertikalen Linien, die auf der Schnittfläche erscheinen. Standardrauheit, R, nimmt mit zunehmender Laserleistung ab und nimmt mit der Blechdicke zu. Bei einer Laserleistung von 800 W beträgt die Rauheit beispielsweise 10 µm für eine Blechdicke von 1 mm, 20 µm für eine Blechdicke von 3 mm und 25 µm für eine Blechdicke von 6 mm.

Eine hohe Rauheit bedeutet eine schlechte Schnittqualität und zeigt sich durch klare und tiefe vertikale Linien. Die gute und glatte Schnittqualität ist auf die geringe Rauheit zurückzuführen, bei der die vertikalen Linien sehr flach sind. Rauheit beeinflusst das Aussehen und die Reibungseigenschaften. Ziel ist es, die Rauheit durch eine flachere Textur zu minimieren, um eine höhere Schnittqualität zu erreichen.

2. Panne

Die Qualität des Laserschneidens kann anhand der Gratbildung bestimmt werden. Das Hilfsgas bläst eventuell vorhandene Schlacke weg, nachdem der Laser das Material durchtrennt hat. Dennoch kühlt etwas Schlacke ab und bleibt an der Unterseite des Werkstücks hängen, wodurch sich Grate bilden. Zu den Faktoren, die Grate verursachen, gehören unter anderem unzureichender Luftdruck, dicke Platten und unpassende Vorschubgeschwindigkeiten. Das Entfernen von Graten erfordert zusätzliche Arbeit. Daher zeigen Menge und Stärke der Grate die Qualität des Laserschneidens an.

3. Vertikalität

Die Vertikalität der Schneidkante wird normalerweise berücksichtigt, wenn die Blechdicke mehr als 10 mm beträgt. Denn je vertikaler die Kante ist, desto höher ist die Schnittqualität. Während des Laserschneidprozesses divergiert der Laser vom Fokus weg. Je nach Fokusposition wird der Schnitt nach unten oder oben breiter. Zudem weicht die Schnittkante nur wenige Hundertstel Millimeter von der Vertikalen ab.

4. Materialablagerung

Bevor das Material perforiert und geschmolzen wird, schlägt die Laserschneidmaschine eine Schicht öliger Flüssigkeit auf die Oberfläche des Werkstücks. Aufgrund dieses Vergasungsprozesses ist das Laserschneiden für einige Materialien nicht geeignet. Ein Käufer sollte den Wind nutzen, um den Einschnitt zu beseitigen. Durch die nach unten und oben gerichtete Entladung bildet sich jedoch eine Ablagerung an der Oberfläche. Die Ablagerungsmenge sollte durch die Verwendung der richtigen Schnittgröße, Laserleistung und Düsenausrichtung gesteuert werden.

5. Schnittgröße

Um eine reibungslose Montage und Verwendung von mit Lasern geschnittenen mechanischen Bauteilen zu erreichen, sollte die Schnittgröße korrekt sein. Dies wird üblicherweise als Laserschnittfuge bezeichnet. Dabei handelt es sich um den Materialanteil, der wegbrennt, wenn der Laser durch ein Werkstück brennt. Die Laserschnittfuge liegt je nach Materialtyp zwischen 0.08 mm und 1 mm.

Käufer müssen die Schnittgröße mit Messschiebern messen, um sicherzustellen, dass sie den Anforderungen entspricht. Sie sollte die Toleranz der Laserschneidmaschine nicht überschreiten. Außerdem sollte der endgültige Laserschneidstoß mit dem aktuellen Schneidpfad übereinstimmen. Falsche Einstellungen oder Düsenprobleme würden zu einem falschen Lichtweg führen. Insbesondere falsche Einstellungen und eine nicht ausgerichtete Düse führen nicht zu einem vollständig runden Produkt.

6. Piercing-Qualität

Beim Laserschneiden stanzt der Schneidkopf ein kleines Loch in die Oberfläche des Werkstücks. Zusammen mit der anschließenden linearen Bewegung wird der Lochstanzvorgang als Lochen bezeichnet. Die Qualität des Piercings ist ein entscheidender Aspekt, der geprüft wird, um festzustellen, ob eine Laserschneidmaschine über die erforderlichen Parameter verfügt. Käufer sollten während des Vorgangs auf ungewöhnliche Geräusche, ungewöhnliche Funken oder größere Einstechspalte achten. All dies weist auf falsche Parameter der Lasermaschine hin.

7. Wärmeeinflusszone

Eine Laserschneidmaschine erzielt den Schneideffekt durch Verdampfen oder Schmelzen des Materials. Der Laser erhitzt das Material um den Schneidspalt herum, was zu einer Veränderung seiner molekularen Struktur führt. Dieser Bereich, in dem sich die Molekülstruktur durch Laserbestrahlung verändert, wird als Wärmeeinflusszone bezeichnet. Die Größe der Wärmeeinflusszone sollte angemessen sein.

8. Verarbeitungsgeschwindigkeit

Die Lasergeschwindigkeit hängt von der Laserleistung und dem Strahlmodus ab. Eine Laserschneidmaschine kann eine maximale Schnittgeschwindigkeit von 3 m pro Minute erreichen. Beispielsweise kann eine 1500-W-Faserlaserschneidemaschine 3 mm dicken Kohlenstoffstahl mit einer Höchstgeschwindigkeit von 3.6 m pro Minute schneiden. Eine 1000-W-Faserlaserschneidemaschine kann 6 mm dicken Kohlenstoffstahl mit einer Geschwindigkeit von 1.4 m pro Minute schneiden.

Durch Erhöhen der Leistung der Laserschneidmaschine kann die Schnittgeschwindigkeit erhöht werden. Bei der Leistung handelt es sich um die allgemeine Laserausgangsleistung und die Qualität des Strahls. Darüber hinaus beeinflusst der Brennfleck die Laserschneidgeschwindigkeit. Die Geschwindigkeit des Laserschneiders bei Metallen ist proportional zur Dichte und Dicke des Materials. Um einen qualitativ hochwertigen Schnitt zu erzielen, sollte die Laserschneidgeschwindigkeit entsprechend angepasst werden.

9. Positionierungsgenauigkeit

Im Durchschnitt verfügen die meisten Laser über hochpräzise Schneidfähigkeiten. Käufer sollten Laserschneidmaschinen in Betracht ziehen, die eine Positionierungsgenauigkeit von etwa 0.05 mm und eine wiederholbare Positionierungsgenauigkeit von etwa 0.03 mm haben. Dies garantiert eine qualitativ hochwertige Laserschneidmaschine, die glatte Oberflächen ohne Grate liefert. Eine hohe Genauigkeit wird erreicht, wenn der kohärente Lichtstrahl in die Materialoberfläche eintritt. Der Strahl durchdringt das Werkstück und das Licht wird gestreut, um eine Kantenverjüngung zu erzeugen. Normalerweise hat das Loch, aus dem der Strahl auf der Seite des Werkstücks austritt, einen kleineren Durchmesser als die Seite, auf der er eintritt.

Zusammenfassung

Käufer sollten die besprochenen Faktoren, die die Schnittqualität einer Lasermaschine beeinflussen, studieren und analysieren. Der Schneidprozess ist recht komplex und erfordert daher höchste Präzision der Ausrüstung. Käufer sollten verstehen und in der Lage sein, eine auszuwählen Laserschneider das ein zufriedenstellendes Schneiden ermöglicht und die gewünschten Produkte herstellt. Um effiziente und leistungsstarke Laserschneidmaschinen zu finden, besuchen Sie Alibaba.com.