Membeli mesin penghancur mungkin tampak seperti tugas yang sulit karena pasar sudah jenuh dengan banyak model. Namun artikel ini akan menyoroti beberapa tips utama yang harus Anda pertimbangkan sebelum membeli mesin penghancur untuk memastikan Anda menemukan model yang tepat.

Ini juga akan memberikan gambaran tentang permintaan dan pangsa pasar mesin penghancur, pertumbuhan yang diantisipasi, dan beberapa jenis mesin utama yang tersedia di pasar saat ini. Jadi baca untuk memastikan Anda dapat melakukan pembelian berikutnya dengan percaya diri!

Daftar Isi

Permintaan dan pangsa pasar untuk mesin penghancur

5 tips membeli mesin crusher yang tepat

Berbagai jenis penghancur

Kesimpulan

Permintaan dan pangsa pasar untuk mesin penghancur

Kegiatan konstruksi, pembongkaran, penambangan, dan pemrosesan adalah propelan utama di balik permintaan mesin penghancur. Permintaan pasar untuk mesin ini sedikit kompetitif. Dan sesuai dengan dinamika proyeksi ke depan, pemain diharapkan menawarkan harga yang kompetitif dan program loyalitas. Selain itu, pada tahun 2030, pasar akan mengumpulkan $2.67 miliar dengan CAGR 5.1%, menurut MRFR (Masa Depan Penelitian Pasar).

Proyeksi masa depan juga menunjukkan bahwa pesaing harus menggunakan teknik khusus untuk membuka jalan bagi pemain untuk meningkatkan kehadiran global mereka. Strategi utama meliputi:

- Kemitraan Strategis

- Bekerja sama dengan perusahaan manufaktur

- Fokus pada peningkatan kualitas produk

- Perluasan

- Menerapkan efektivitas biaya.

Saat ini, pasar terfragmentasi karena banyaknya peserta. Wilayah dengan permintaan tertinggi untuk mesin ini antara lain: Kanada, Amerika Serikat, Afrika, Timur Tengah, Tiongkok, dan India Timur Laut.

5 tips membeli mesin crusher yang tepat

1. Abrasif dan kekerasan

Kekerasan dan abrasivitas adalah dua faktor berbeda yang memiliki pengaruh besar pada pemilihan mesin penghancur. Kandungan silika inilah yang menentukan tingkat abrasivitas material. Material yang keras membutuhkan crusher dengan nilai benturan di atas 25.

Di sisi lain, material yang lebih lunak membutuhkan nilai impak berkisar antara 5-10, sedangkan material sedang dan keras membutuhkan nilai impak 10-25. Untuk menghancurkan material secara efisien, ukuran material maksimum harus sekitar 300mm. Ini biasanya umum terjadi pada impact, gyrating, dan cone crusher

2. Dimensi

Penghancur gyratory utama dapat menampung ukuran material maksimum 200-300mm. Penghancur lain yang dapat menampung bahan serupa meliputi: Penghancur rahang primer dan primer dan sekunder penabrak poros horizontal. Penghancur kerucut sekunder, di sisi lain, dapat menampung ukuran material maksimum 60-80mm. Produk akhir tipikal biasanya berukuran sekitar 4.75mm.

3. Persyaratan granulometrik

Ukuran umum sebagian besar penghancur berukuran sekitar 4.75 mm. Sebagai contoh, penghancur VSI untuk memproduksi pasir adalah salah satu mesin tipikal tersebut. Penghancur Gyratory juga merupakan pilihan yang bagus karena dapat menangani bahan yang paling keras dan bahkan lengket. Selain itu, mereka menawarkan rasio pengurangan yang besar dari 4:1 hingga 7:1.

4. Kapasitas

Kapasitas yang dibutuhkan crusher untuk bekerja secara efisien bergantung pada banyak faktor. Misalnya ukuran, jenis, dan kadar air bahan. Untuk ini, penghancur yang berbeda dapat menampung sejumlah material tertentu dan menghancurkannya secara efisien pada kecepatan tertentu. Misalnya, gyratory crusher dapat menghancurkan 60-89,000 ton per jam. Penghancur dampak, di sisi lain, dapat menangani antara 30-800 ton per jam.

5. Bahan yang berlaku

Bahan yang akan dihancurkan juga mempengaruhi pemilihan mesin penghancur. Dan masing-masing dimaksudkan untuk tujuan spesifiknya sendiri. Misalnya, penghancur logam hanya digunakan untuk menghancurkan logam dan bukan kerikil atau batu. Penghancur rahang terutama cocok untuk pasir, kerikil, dan bahan tambang berat lainnya. Gyrator, di sisi lain, cocok untuk menghancurkan material galian dan tambang berat.

Berbagai jenis penghancur

1. Penghancur dampak

Tidak seperti jaw Crusher yang menggunakan tekanan, penghancur dampak menghancurkan bahan pada dampak langsung. Mesin seperti itu juga dapat menghasilkan keuntungan dengan mengubah bahan limbah dari pembongkaran menjadi penggunaan lain.

Karena mesin tidak dapat mencapai kubikasi tertentu yang diinginkan, ia malah menggunakan metode penghancuran berkecepatan tinggi. Metode ini memastikan transmisi gaya yang seragam pada permukaan tumbukan material.

Penghancur dampak sering digunakan untuk menghasilkan agregat untuk konstruksi jalan, dan tersedia dalam dua varietas umum, alat tulis dan ponsel. Pengguna dapat memilih tergantung pada kebutuhan mereka. Khususnya, impact crusher dapat menangani antara 30 dan 500 ton material per jam, dan bagus untuk material seperti batu kapur, pasir, dan kerikil.

Pro:

- Kemudahan perawatan

- Dapat beroperasi di semua musim

- Relatif mudah dioperasikan

- Menghasilkan partikel material yang seragam

Cons:

- Biaya operasi tinggi

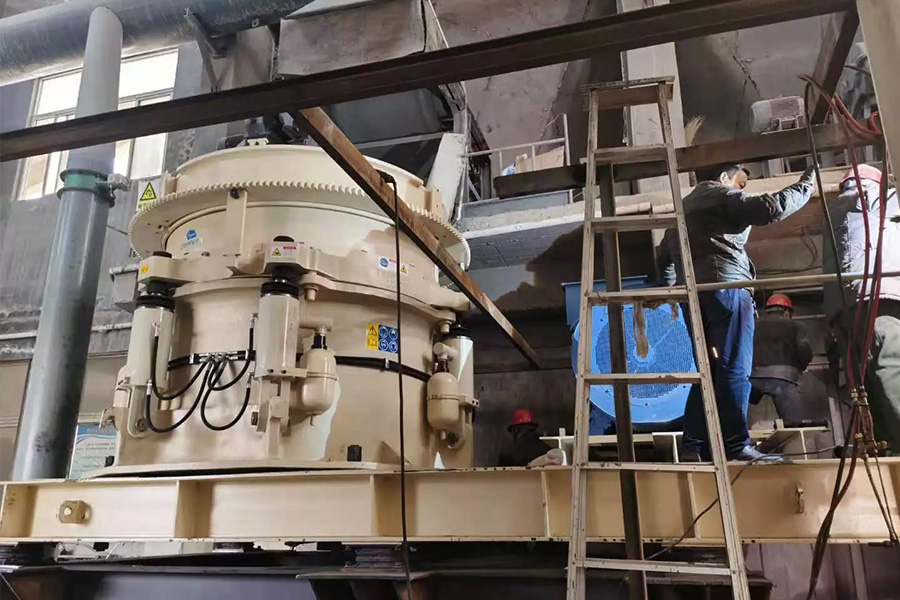

2. Penghancur kerucut

Penghancur kerucut juga dikenal sebagai penghancur cakar. Mesin ini menggunakan cakar gigi berputar berkecepatan tinggi untuk menghancurkan material menjadi partikel kecil, berukuran seragam, dan ringan. Umumnya, a kerucut crusher terdiri dari 6 bagian: bingkai, layar, perangkat makan, tubuh bagian atas, rakitan rotor, dan penutup mesin. Ruang mesin penghancur ini terdiri dari rakitan rotor dan bodi atas.

Lebih penting lagi, proses penghancuran berakhir pada rakitan penghancur karena rakitan rotor adalah bagian kerja utama dari mesin. Pada dasarnya, ketika material memasuki ruang penghancur, bagian kerja berkecepatan tinggi menghancurkan lapisan penyimpanan material. Bahan yang telah dihancurkan kemudian diayak melalui lubang kecil.

Penghancur kerucut tidak cocok untuk menghancurkan bahan yang sangat lembab. Mesin ini digunakan untuk menghancurkan batuan keras seperti granit, bijih besi, dan kerikil. Kapasitas mesin berkisar antara 30-2,000 T/H.

Pro:

- Biasanya lebih disukai untuk menghancurkan batu

- Baik untuk aplikasi daur ulang

- Model baru hadir dengan sistem manipulasi kontrol otomatis

- Pekerjaan yang relatif stabil

- Menghasilkan partikel berukuran seragam

Cons:

- Mobilitas buruk—sulit untuk diangkut

3. Penghancur berputar

Penghancur ini telah ada sejak tahun 1877, berkat penemunya, Charles Brown. Sementara yang lebih besar dikenal sebagai penghancur primer — dibuat untuk menerima run-on-mine saat mereka menghancurkan batu di tambang — yang lebih kecil biasanya digambarkan sebagai penghancur kerucut. Ini adalah mesin ROM yang digunakan untuk menghancurkan batu besar menjadi kerikil, pasir, debu batu, dan batu yang lebih kecil. Lebih penting lagi, kapasitasnya berkisar antara 50-650 T/H.

A penghancur berputar dapat mengurangi ukuran suatu material, katakanlah batu, menjadi sekitar 1/10 dari ukurannya. Dalam kasus di mana operasi metalurgi (pengurangan ukuran lebih lanjut) diperlukan, bahan dipindahkan ke penghancur kerucut. Di sini pengurangan ukuran maksimum adalah rasio 8:1. Contoh yang membutuhkan pengurangan ukuran lebih lanjut biasanya disertai dengan pemasangan penghancur tersier. Ini biasanya mengurangi ukuran dalam rasio 10:1.

Pro:

- Dapat mengurangi ukuran material secara signifikan

- Model yang lebih baru memiliki peningkatan kecepatan dibandingkan versi yang lebih lama

- Peningkatan mekanis yang luar biasa pada model yang lebih baru

- throughput yang tinggi

Cons:

- Sensitif terhadap kemacetan jika sarat dengan bahan lembab

4. Penghancur rahang

Sebagai salah satu jenis penghancur utama, ini adalah mesin yang banyak ditemukan di pabrik penambangan bijih. Dibandingkan dengan sekunder jaw crusher, yang memiliki desain bukaan persegi panjang, yang pertama memiliki desain bukaan persegi di bagian atas rahangnya. Mesin ini mengurangi bijih atau batuan berukuran besar melalui kompresi.

Rahang mesin dipasang menjadi keselarasan bentuk-V stasioner. Rahang yang dapat digerakkan memaksa batu atau bijih ke pelat stasioner dengan mengerahkan kekuatan sebanyak mungkin hingga batu hancur. Karena biasanya kecil, mereka dapat dengan mudah masuk ke ruang sempit, membuatnya cocok untuk penambangan bawah tanah. Selain itu, karena mobilitasnya yang tinggi, mereka sangat efisien untuk penghancuran seluler. Bahan umum yang cocok untuk penghancur ini antara lain: basal, bijih, batuan keras, beton, dan granit. Biasanya mesin ini dapat menangani antara 30-250 T/H.

Menurut tren terbaru, versi yang lebih baru dirancang dengan mempertimbangkan keamanan dan kemudahan perawatan. Selain itu, cangkang pengangkat dan pemisahan hidraulik membuat alat berat ini relatif mudah dioperasikan untuk setiap pekerja di lokasi.

Pro:

- Kapasitas tinggi

- kinerja yang stabil

- Perawatan yang relatif mudah

- Terbuat dari bahan berkualitas tinggi

Cons:

- Ini menghabiskan banyak daya

Kesimpulan

Faktor-faktor yang diuraikan di sini adalah faktor penting untuk memilih crusher yang cocok. Pertimbangan penting lainnya yang perlu diperhatikan meliputi: mobilitas, kualitas, dan harga peralatan. Dengan berbagai macam merek yang berbeda, cukup jelas bahwa kekurangan pilihan sekarang sudah menjadi masa lalu. Untuk mempelajari lebih lanjut tentang mesin penghancur dan berbagai jenis dan model yang tersedia di pasaran, lihat Alibaba.com.