Inhaltsverzeichnis

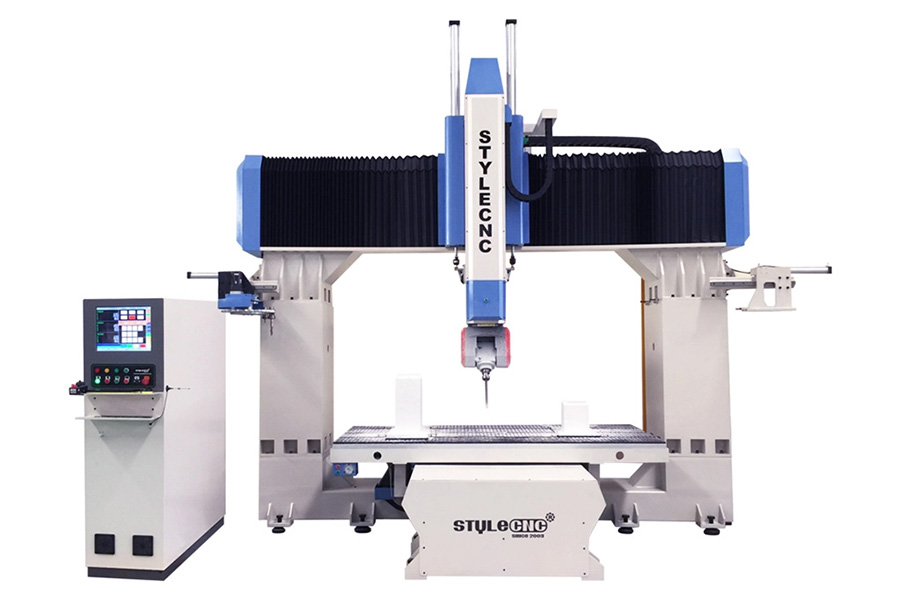

Verstehen von 3-Achsen-, 4-Achsen-, 4-Achsen- und 5-Achsen-CNC-Fräsmaschinensätzen

Welche CNC-Fräsmaschine ist die richtige für Sie?

Wie viele Achsen braucht man eigentlich?

Der Kauf eines CNC-Fräser-Kits kann bei so vielen verschiedenen Modellen auf dem Markt verwirrend erscheinen. Woher wissen Sie, ob Sie einen 3-Achsen-, 4-Achsen- oder 5-Achsen-CNC-Fräser benötigen? Was ist der Unterschied? Du bist nicht allein! Es ist ein häufiges Dilemma für jeden Erstkäufer einer CNC-Fräse. Lesen Sie diesen einfachen Leitfaden, um zu verstehen, was das alles bedeutet und welches das richtige Modell für Sie und Ihre Bedürfnisse ist.

Verstehen von 3-Achsen-, 4-Achsen-, 4-Achsen- und 5-Achsen-CNC-Fräsmaschinensätzen

Dies sind einige der verschiedenen Typen, die Sie derzeit auf dem Markt finden:

5-Achsen: XYZAB, XYZAC, XYZBC (Die Spindel kann sowohl nach links als auch rechts um 180° gedreht werden).

4-Achsen: XYZA, XYZB, XYZC (4-Achsen-Gestänge).

4. Achse: YZA, XZA (3-Achsen-Gestänge).

3-Achsen: XYZ (3-Achsen-Verbindung).

Die A-, B- oder C-Achsen entsprechen den X-, Y- und Z-Rotationsachsen.

3-Achsen-CNC-Fräsmaschinen

3-Achsen-CNC-Fräsmaschinen sind der einfachste Maschinentyp und können drei verschiedene Achsen gleichzeitig bearbeiten, daher der Name.

X-Achse: von links nach rechts

Y-Achse: von vorne nach hinten

Z-Achse: auf und ab

3-Achsen CNC-Fräsmaschinen kann sich gleichzeitig entlang dreier Achsen bewegen; die X-Achse, Y-Achse und Z-Achse. Beim Schneiden entlang der X-Achse wird der Fräser von links nach rechts bewegt, beim Schneiden entlang der Y-Achse wird er von vorne nach hinten bewegt und beim Schneiden entlang der Z-Achse wird er nach oben und unten bewegt. Diese Maschinen werden hauptsächlich zum Schneiden von flachen, 2D- und 2.5D-Teilen verwendet. Ganz gleich, ob es sich um flaches oder rundes Schnitzen handelt, es ist einfacher, es sich einfach als flaches Schnitzen vorzustellen.

CNC-Fräsmaschinen mit 4. Achse

Wenn einem 3-Achsen-CNC-Fräsersatz, auch A-Achse genannt, eine Drehachse hinzugefügt wird, wird im Allgemeinen ein CNC-Fräser mit vier Drehachsen daraus. Dies ist eine kostengünstigere Möglichkeit, kompliziertere Aufgaben zu erledigen, aber sie ist nicht so vielseitig und effizient wie eine richtige 4-Achsen-Maschine.

Wie können Sie also einen echten 4-Achsen-CNC-Fräsersatz von einem 4-Achsen-Fräsersatz unterscheiden? Ein gängiges Beispiel für einen 4-Achsen-CNC-Fräser wäre das Schnitzen einer Buddha-Skulptur aus einem kurzen, runden Holzstab. Dabei werden 4 Achsen verwendet, da es sich um eine zylindrische 3D-Schnitzerei handelt. Ein 4-Achsen-Fräser wäre dazu nicht in der Lage, da er nur zum Fräsen auf einer zylindrischen Ebene und nicht zum Fräsen eines 3D-Zylinders verwendet werden kann. Aus diesem Grund sind 4-Achs-Maschinen teurer.

4-Achsen-CNC-Fräsmaschinen

4-Achsen vs. 4. Achse

Ein 4-Achsen-CNC-Frästisch ermöglicht das Arbeiten auf beiden Seiten, was ein 3-Achsen-CNC-Frästisch nicht kann. 4-Achsen-CNC-Werkzeugmaschinen verfügen über X-, Y-, Z- und A-Achsen (oder B- oder C-Achsen), die sich alle bewegen. Die zusätzliche Achse kann als XYZA, XYZB oder XYZC bezeichnet werden. Die 4 Achsen sind miteinander verbunden, sie können sich gleichzeitig bewegen und zusammenarbeiten. Dies ermöglicht regelmäßiges, unregelmäßiges, symmetrisches und asymmetrisches Schnitzen.

4-Achsen bedeutet, dass sich die Werkzeugmaschine gleichzeitig entlang der X-, Y-, Z- und A-Achse bewegen kann, also gleichzeitig in vier verschiedene Richtungen. Clever, oder? Normalerweise ist die X-Achse die Richtung von links nach rechts, die Y-Achse die Richtung von vorne nach hinten und die Z-Achse die Richtung von oben nach unten. Die A-Achse ist die positive und negative Richtung der Rotationsachse.

Drei Achsen können natürlich nicht vier Achsen gleichzeitig verbinden. 4-Achsen-CNC-Fräsmaschinen sind eine Art Mittelweg zwischen 3- und 4-Achsen-Fräsmaschinen. Sie können grob in zwei Typen unterteilt werden: Flachfräsmaschinen mit 4. Achse und 4D-CNC-Fräsmaschinen mit 3. Achse. Wie der Name schon sagt, schnitzen oder schneiden 4-Achsen-Flachfräsmaschinen nur auf einer Seite des Materials.

4D-Bearbeitung auf der 3. Achse bedeutet, dass die Maschine in gewissem Umfang 3D-Rotationsschnitzen oder -schneiden ausführen kann, eine der X-, Y- oder Z-Achsen jedoch zum Fräsen in eine A-Achse umgewandelt wird. Lassen Sie uns den Unterschied zwischen diesen beiden Arten von 3D-CNC-Maschinen aus verschiedenen Blickwinkeln erklären:

1. Konzeptionell besteht der Unterschied zwischen 4-Achsen- und 4-Achsen-Maschinen darin, ob die Vier-Achsen-Verbindung von X, Y, Z und A gleichzeitig ausgeführt werden kann.

2. Betrachtet man die Steuerungssysteme der Maschinen, verwendet die 4-Achsen-CNC-Maschine ein Vier-Achsen-Verbindungssystem und die 4. Achse ein Drei-Achsen-Verbindungssystem.

3. Das 4-Achsen-Verbindungssystem nutzt eine vierachsige Signalübertragung entsprechend den Bewegungssignalen und Impulsen der Maschine. Bei der 3-Achsen-Verbindung wird nur eine dreiachsige Signalübertragung verwendet, eine weniger als bei der 4-Achsen-Verbindung.

4. Je nach Fräseffekt haben 4-Achsen-Maschinen eine höhere Verarbeitungsleistung als 4-Achsen-Maschinen, die Bearbeitung ist gleichmäßiger, der Totwinkel ist kleiner und das fertige Produkt ist komplizierter, sauberer und attraktiver. Sie können die schönsten Muster schnitzen.

5. Zu den weiteren Unterschieden gehört, dass die vierachsigen Tooltip-Punkte jederzeit geändert werden können. Die Werkzeugspitze der 4. Achse zeigt immer zur Werkstückmitte. 4-Achsen-Fräsmaschinen sind fortschrittlicher und zuverlässiger als die 4-Achsen-Fräsmaschinen. 4-Achsen ist eine Entwicklung auf 3D-CNC-Fräsmaschinen. Es ist wichtig zu wissen, dass mehr als 60 % der 3D-CNC-Fräsmaschinen auf dem Markt 4-Achsen-Maschinen sind. Achten Sie bei der Auswahl einer 4-Achsen-3D-CNC-Maschine nicht nur darauf, zwischen 4-Achsen- und 4-Achsen-Modellen zu unterscheiden, sondern auch die Bearbeitungsbedingungen wie Größe, Gewicht, Härte und Bearbeitungsmethoden Ihres Werkstücks zu analysieren. Stellen Sie sicher, dass Sie wissen, was Sie für Ihr Geld bekommen.

5-Achsen-CNC-Fräsmaschine

Kommen wir nun also zur Crème der CNC-Fräsmaschinen. Diese Oberfräsen ähneln den 3- und 4-Achsen-CNC-Maschinensätzen, verfügen jedoch über zwei zusätzliche Achsen, entlang derer sie sich bewegen können. Diese zusätzlichen Äxte beschleunigen das Schneiden oder Schnitzen erheblich, da sie fünf Kanten des Materials gleichzeitig schneiden können. Da diese Maschinen jedoch über eine längere X-Achse verfügen, sind sie weniger stabil und erfordern möglicherweise mehr Aufmerksamkeit als ein 3- oder 4-Achsen-CNC-Fräsersatz.

Schauen wir uns die technischen Details an 5-Achsen Maschinen genauer betrachten

5-Achsen-CNC-Maschinen zeichnen sich durch eine hohe Effizienz und Präzision aus und das Pentaeder kann in einer Aufspannung des Werkstücks bearbeitet werden. Ausgestattet mit einem numerischen High-End-Steuerungssystem mit fünfachsigem Gestänge können sie auch die hochpräzise Bearbeitung komplexer räumlicher Oberflächen durchführen und eignen sich perfekt für die Bearbeitung moderner Formen wie Automobil- und Flugzeugstrukturteile. Es gibt zwei Einstellungen für die Drehachse des fünfachsigen vertikalen Bearbeitungszentrums. Eine davon ist eine Tischdrehachse. Der auf dem Bett stehende Tisch kann sich um die X-Achse drehen, die als A-Achse definiert ist. Der übliche Arbeitsbereich der A-Achse beträgt +30 Grad bis -120 Grad. In der Mitte des Arbeitstisches befindet sich ein weiterer Drehtisch, der sich an der in der Abbildung gezeigten Position um die Z-Achse dreht. Diese wird als C-Achse bezeichnet und ist um 360 Grad drehbar. Durch die Kombination von A-Achse und C-Achse können daher mit Ausnahme des fünfachsigen Bearbeitungszentrums an der Unterseite des Werkstücks die anderen fünf Oberflächen von der vertikalen Spindel bearbeitet werden. Der minimale Teilungswert der A-Achse und C-Achse beträgt in der Regel 0.001 Grad, damit das Werkstück in beliebige Winkel unterteilt und Schrägflächen, Schräglöcher etc. bearbeitet werden können.

Komplexe Raumflächen können bearbeitet werden, wenn die A- und C-Achse mit den Linearachsen X, Y und Z verknüpft werden. Dies erfordert natürlich die Unterstützung von High-End-CNC-Systemen, Servosystemen und Software. Der Vorteil dieser Anordnung besteht darin, dass der Spindelaufbau relativ einfach ist, die Spindelsteifigkeit besonders gut ist und die Herstellungskosten relativ gering sind.

Allerdings kann der allgemeine Arbeitstisch nicht zu groß ausgelegt werden und auch die Tragfähigkeit ist relativ gering, insbesondere wenn die A-Achsendrehung größer oder gleich 90° ist. Wenn es zu groß ist, übt das Werkstück beim Schneiden ein großes Lastmoment auf den Arbeitstisch aus.

Der andere Typ basiert auf der Drehung des vertikalen Spindelkopfes. Das vordere Ende der Hauptwelle ist ein drehbarer Kopf, der die Z-Achse vollständig um 360 Grad umkreisen kann, um zur C-Achse zu werden. Der Drehkopf verfügt außerdem über eine A-Achse, die sich um die X-Achse drehen kann, was im Allgemeinen mehr als ±90 Grad erreichen kann. Der Vorteil dieser Einstellmethode besteht darin, dass die Spindelbearbeitung sehr flexibel ist, der Arbeitstisch auch deutlich größer sein kann und auf diesem Bearbeitungszentrumstyp riesige Objekte wie Flugzeugrümpfe und Triebwerksschalen bearbeitet werden können.

Diese Konstruktion hat einen weiteren großen Vorteil: Wenn Kugelfräser zur Bearbeitung gekrümmter Oberflächen verwendet werden und die Werkzeugmittellinie senkrecht zur bearbeiteten Oberfläche steht, ist die Qualität der Werkstückoberfläche, die durch den Scheitelpunkt geschnitten wird, schlecht, da die Lineargeschwindigkeit des Kugelfräsers gering ist Spitze ist Null. Durch die Spindeldrehung dreht sich die Spindel in einem Winkel relativ zum Werkstück, wodurch eine bestimmte lineare Geschwindigkeit gewährleistet und die Qualität der Oberflächenbearbeitung verbessert wird.

Diese Struktur ist äußerst beliebt für die hochpräzise Oberflächenbearbeitung von Formen, die mit Drehtisch-Bearbeitungszentren nur schwer zu erreichen ist. Um eine hohe Rotationspräzision zu erreichen, ist die High-End-Rotationsachse außerdem mit einer kreisförmigen Gitterrückführung ausgestattet und die Indexierungsgenauigkeit liegt innerhalb weniger Sekunden. Natürlich ist die Rotationsstruktur dieses Spindeltyps komplizierter und die Herstellungskosten sind auch ziemlich hoch.

Echte 5-Achsen vs. gefälschte 5-Achsen

Echte 5-Achsen-Maschinen verfügen über eine RTCP-Funktion (Rotation Tool Center Point), was bedeutet, dass sie automatisch entsprechend der Spindelpendellänge und den mechanischen Koordinaten des Drehtisches konvertiert werden kann.

Bei der Programmerstellung müssen nur die Werkstückkoordinaten berücksichtigt werden, nicht die Spindelpendellänge oder die Drehtischposition. Sowohl echte 5-Achsen-Maschinen als auch gefälschte 5-Achsen-Maschinen können über eine Fünf-Achsen-Anlenkung verfügen. Wenn die Spindel über den echten RTCP-5-Achsen-Algorithmus verfügt, soll sie eine Indexierungsverarbeitung durchführen. Die echte 5-Achse mit RTCP-Funktion muss nur ein Koordinatensystem festlegen, und die Werkzeugkoordinaten müssen nur einmal festgelegt werden. Der gefälschte Fünf-Achser ist etwas problematisch und sollte vermieden werden.

CNC-Systeme mit der RTCP-Funktion können die Werkzeugspitzenprogrammierung direkt nutzen, ohne den Achsabstand der Drehachse zu berücksichtigen. Nach der Anwendung des RTCP-Modus kann die Programmierung der 5-Achsen-CNC-Bearbeitung direkt auf die Werkzeugspitze statt auf die rotierende Spindelkopfmitte abzielen, sodass die Programmierung glücklicherweise viel einfacher und effizienter wird.

Für den Pseudo-5-Achsen-Doppeldrehtisch müssen mehrere Koordinaten eingestellt werden, um eine Indexverarbeitung zu erreichen. Wenn es sich jedoch um einen 5-Achsen-Schwenkkopf handelt, kann die Indexierungsbearbeitung ohnehin nicht abgeschlossen werden, da der Schwenkkopf bei der Abwärtsbearbeitung keine einzelne Z-Bewegung ausführt, sondern sich Z zusammen mit X oder Y bewegt. Folglich gefälschte 5-Achsen Die Programmierung wird sehr mühsam sein, das Debuggen wird schwieriger und die Drei-Achsen-Offset-Funktion kann derzeit nicht verwendet werden.

.

Welche CNC-Fräsmaschine ist die richtige für Sie?

Auch wenn diese Router im Hinblick auf ihre Leistungsfähigkeit einigermaßen unkompliziert erscheinen, handelt es sich bei ihnen doch um sehr heikle und fortschrittliche Technologien. Wenn Sie bei Ihren Designs kreativer werden möchten und über das nötige Budget verfügen, empfiehlt es sich, in einen 4-Achsen- oder 5-Achsen-CNC-Fräsersatz zu investieren. Allerdings sind 3-Achsen- oder 4-Achsen-CNC-Frässätze oft günstiger.

Da Sie nun mit der Funktionsweise eines Routers vertraut sind, können Sie die Unterschiede zwischen den verschiedenen Modellen besser verstehen, was Ihnen hoffentlich bei der Kaufentscheidung helfen wird.

Um zusammenzufassen. 5-Achsen-CNC-Maschinen können entlang von zwei Achsen mehr schneiden als 3-Achsen-CNC-Maschinen. Diese Oberfräsen können gleichzeitig an fünf Seiten eines Objekts schneiden, was die Möglichkeiten und Flexibilität des Bedieners erweitert. Im Gegensatz zu ihren 3-Achsen-Gegenstücken werden diese Maschinen normalerweise zum Schneiden großer 3D-Teile verwendet. Darüber hinaus verfügen 5-Achsen-CNC-Maschinen über ein höheres Portal und eine längere X-Achse, wodurch sie größere Teile schneiden können; Dies ist jedoch mit erheblichen Kosten verbunden. Je höher das Portal und je länger die X-Achse, desto ungenauer und stabiler sind diese Maschinen. Für eine ordnungsgemäße Qualitätskontrolle sollten das Portal und die X-Achse so weit wie möglich eingeschränkt werden.

Obwohl Router wie relativ einfache Maschinen erscheinen, handelt es sich dabei um hochentwickelte Technologien, deren Betrieb ein gewisses Maß an Fachwissen erfordert. Es wird dringend empfohlen, das Handbuch gründlich zu lesen oder sich von einem Experten schulen zu lassen. 5-Achsen-CNC-Maschinen sind in der Regel deutlich teurer als herkömmliche 3-Achsen-Maschinen, bieten aber letztendlich eine größere Flexibilität und ermöglichen den Benutzern eine kreativere Gestaltung ihrer Designs.

Wie viele Achsen braucht man eigentlich?

Möglicherweise haben Sie CNC-Fräsmaschinen mit sieben, neun oder sogar elf Achsen gesehen. Auch wenn es schwierig erscheint, sich so viele zusätzliche Achsen vorzustellen, ist die Erklärung für solch atemberaubende Geometrien eigentlich ganz einfach.

Wenn Sie es mit Maschinen zu tun haben, die über mehr als eine Drehspindel verfügen, dann verfügen Sie bereits über mehr Achsen.

Zum Beispiel haben Maschinen mit zweiten Spindeln und unteren Revolvern mehrere Achsen: Der obere Revolver hat 4 Achsen und der untere Revolver 2, dann haben Sie gegenüberliegende Spindeln, die ebenfalls 2 Achsen haben. Diese Maschinen können insgesamt bis zu 9 haben.

Eine Komponente wie ein Luft- und Raumfahrtventil könnte auf einer 5-Achsen-CNC-Maschine gefertigt werden. Oder es könnte auf einer mehrachsigen CNC-Fräse erfolgen, die über eine rotierende B-Achse und Doppelspindeln für zwei C-Achsen sowie X, Y und Z verfügt. Es gibt auch einen unteren Revolver, der Ihnen eine zweite X- und Z-Achse bietet. Dadurch erhalten Sie mehr Achsen, aber das Teil selbst hat die gleiche Geometrie.

Wie viele Achsen benötigen Sie für Ihr Unternehmen?

Wie so oft in der Fertigung hängt die Antwort auf diese Frage von Ihren speziellen Anwendungen ab. Das folgende Beispiel soll helfen:

Eine Turbinenschaufel ist eine Freiformfläche, die recht komplex sein kann. Der effizienteste Weg, eine solche Schaufel maschinell zu bearbeiten, ist die Verwendung einer 5-Achsen-Maschine, bei der das Werkzeug spiralförmig um das Schaufelblatt geführt wird. Sie könnten für die Bearbeitung ein 3-Achsen-Modell verwenden, indem Sie die Klinge in eine bestimmte Position bringen und sie dann mit drei linearen Achsen oberflächenbearbeiten, aber das ist nicht die effizienteste Methode.

Anhand der Geometrie des Teils können Sie erkennen, ob Sie eine 3-, 4- oder 5-Achsen-Konfiguration benötigen.

Es ist jedoch wichtig zu bedenken, dass die Anzahl der benötigten Achsen von mehr als nur einem Teil abhängt. Dieser Teil ist natürlich wichtig, aber er schränkt die Ziele Ihres Shops ein.

Ein Kunde bringt vielleicht ein Teil mit, beispielsweise eine Titan-Luft- und Raumfahrthalterung, und Sie denken vielleicht, dass das das perfekte Teil für einen 5-Achsen-CNC-Frästisch ist. Diese Multifunktionsmaschine ist möglicherweise nicht auf die gleiche Weise optimiert wie eine 5-Achsen-CNC-Maschine, bietet dem Kunden jedoch möglicherweise die Möglichkeit, Dreh-, Wellen- oder Spannfutterarbeiten auszuführen, die Teil seines langfristigen Plans sind.

Ein weiterer zu berücksichtigender Punkt ist der Arbeitsumfang. Was ist die maximale Teilegröße, die Sie in die Maschine einlegen und trotzdem Werkzeugwechsel und Teiletransfers durchführen können? Für Ihr Unternehmen ist es wirklich wichtig, die Fähigkeiten der CNC-Maschine zu verstehen und zu verstehen, was sie kann und was nicht.

Quelle aus Stylecnc

Haftungsausschluss: Die oben dargelegten Informationen werden von Stylecnc unabhängig von Alibaba.com bereitgestellt. Alibaba.com gibt keine Zusicherungen und Gewährleistungen hinsichtlich der Qualität und Zuverlässigkeit des Verkäufers und der Produkte.