Beim Thermoformen handelt es sich um einen Prozess, bei dem Kunststoffplatten erhitzt werden, bis sie formbar werden, um eine bestimmte Geometrie zu erzeugen. Diese Kunststofffolie wird auf eine Form gespannt, um die fertige Form zu erzeugen. Es stehen verschiedene Thermoformmaschinen zur Verfügung, die jeweils für spezifische Anwendungen ausgelegt sind. Dieser Artikel bietet Einblicke in die Auswahl einer geeigneten Maschine für Ihre Geschäftsanforderungen.

Inhaltsverzeichnis

Markt für Thermoformmaschinen

Worauf Sie bei Kunststoff-Thermoformmaschinen achten sollten

Anwendungen des Kunststoff-Thermoformens

Markt für Thermoformmaschinen

Der globale Markt für Thermoformmaschinen wurde mit bewertet USD 961 Mio. im Jahr 2022 und wird voraussichtlich von 4.3 bis 2022 mit einer jährlichen Wachstumsrate von 2032 % wachsen. Das Thermoformen Maschinen Der Markt machte im Jahr 1 2–2021 % des weltweiten Verpackungsmaschinenmarkts aus, der auf 58 Milliarden US-Dollar geschätzt wurde. Dieses Segment expandierte unter anderem aufgrund der steigenden Nachfrage nach verpackten Getränken und Fruchtsäften.

in den letzten Jahren, thermogeformt Kunststoffe wurden in verschiedenen Branchen als Metallersatz eingesetzt, darunter in der Luft- und Raumfahrt sowie im Transportwesen. Auch in der Pharmaindustrie finden sie vielfältige Anwendungsmöglichkeiten.

Dieser Artikel bietet Einblicke in den Thermoformprozess, verschiedene Arten von Thermoformmaschinen und Anwendungen.

Was ist Kunststoff-Thermoformen?

Beim Thermoformen von Kunststoffen werden kleine Abschnitte von Kunststoffplatten erhitzt und mithilfe von Vakuum über eine Form gespannt. Diese Methode wird üblicherweise für Prototypenteile verwendet. Allerdings große Produktion Maschinen Erhitzen und Formen von Kunststoffplatten und schnelles Trimmen der geformten Teile für Großserienanwendungen. Abhängig von der Maschine, der Größe der Form und den zu formenden Teilen können diese Maschinen Tausende von Fertigteilen pro Stunde produzieren.

Das Kunststoffmaterial wird in Harzpellets oder -rollen geliefert und in einer Extrusionsanlage hergestellt oder gekauft. Für das Inline-Thermoformen werden Harzpellets verwendet. Die Kunststoffplatten werden in den zugeführt Tiefziehen Maschine transportiert und an Ketten zum Heizbereich transportiert. Diese Ketten bewegen die Bleche durch den Heizofen, die Formstation und die Beschnittstation der Maschine.

Welche Arten des Thermoformens von Kunststoff gibt es?

Druckformen und Vakuumformen sind die beiden häufigsten Arten des Thermoformens.

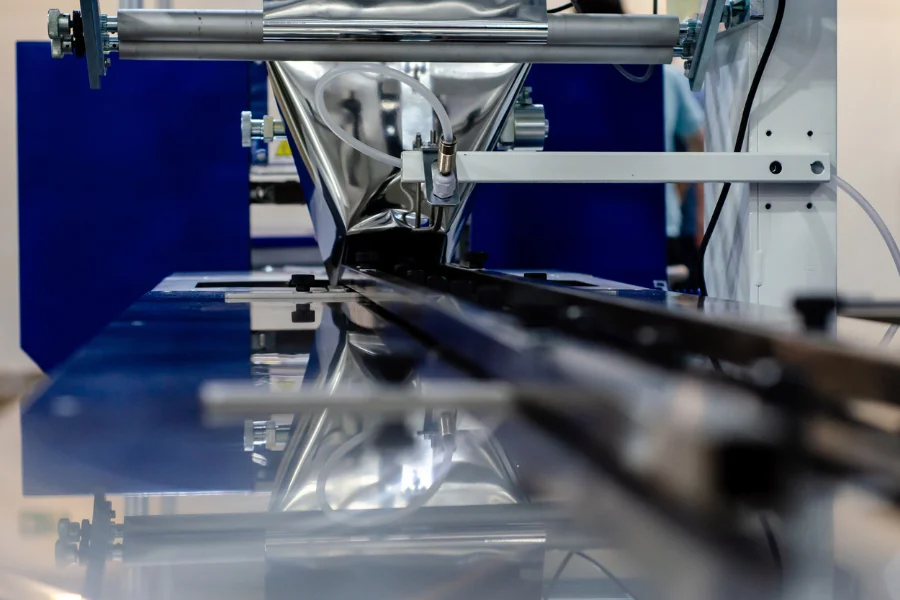

Vakuumformen: Kunststoffplatten werden erhitzt, bis sie formbar werden, auf eine Form gespannt und mithilfe von Vakuumdruck in die gewünschte Geometrie gebracht. Dabei werden unter anderem temperaturgesteuerte Aluminiumwerkzeuge, Epoxidharz und Holzwerkzeuge verwendet. Vakuumformen ist am einfachsten Tiefziehen Technik gibt es.

Beim Vakuumformen können sowohl Matrizen als auch Patrizen verwendet werden. Wenn die Außenabmessungen wichtiger sind als die Innenabmessungen, werden Negativformen verwendet und Kunststoffplatten in die Form eingelegt. Auf der anderen Seite sind Patrizenformen mit thermoplastischem Kunststoff überzogen und werden typischerweise verwendet, wenn die Innenabmessungen oberste Priorität haben.

Druckformen: Dieser Kurs ist ein Tiefziehen Verfahren, bei dem Kunststoffplatten erhitzt werden, bis sie formbar werden, und dann gegen eine Form gepresst werden. Die Luft wird aus der Kunststofffolie abgesaugt und darüber hinaus wird Luftdruck angelegt. Nach dem Abkühlen nimmt das Teil die Form der Form an.

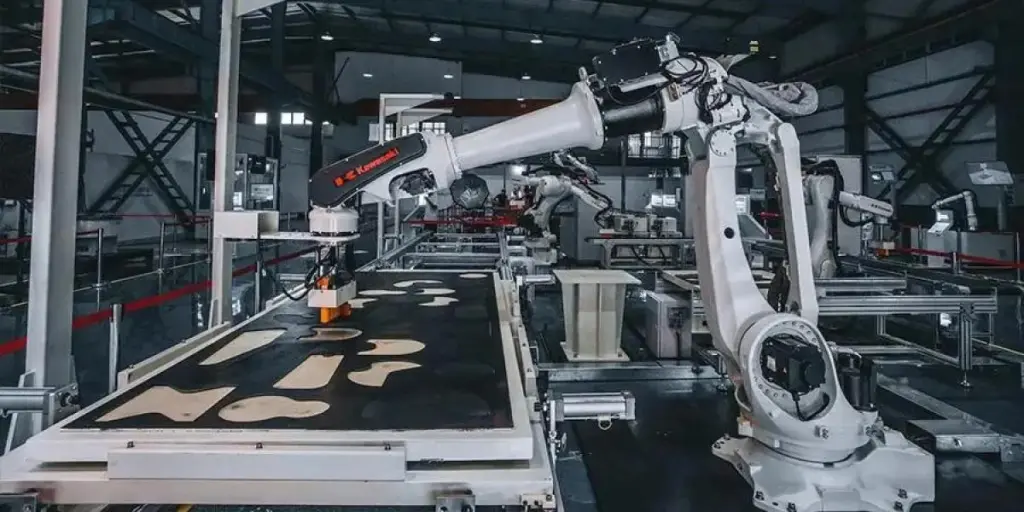

Durch Druckformen können große Kunststoffteile in Massenproduktion hergestellt werden. Auch Teile mit komplexen Formen und engen Toleranzen sind problemlos realisierbar. Dieser Prozess ermöglicht enge Ecken, klare Linien und andere feine Details. Zur Endbearbeitung von Teilen kommt Roboterrouting zum Einsatz.

Worauf Sie bei Kunststoff-Thermoformmaschinen achten sollten

Die folgenden Produktspezifikationen sollten vor der Auswahl einer Thermoformmaschine berücksichtigt werden.

– Schäumbereich: Gemeint ist der Bauraum, in dem das Kunststoffteil entsteht. Dieser Raum verfügt über Formen, Kernstopfen und Mechanismen zum Aufdrucken von Mustern auf vorgewärmte Kunststoffplatten.

– Ziehtiefe: Bezieht sich auf das Ziehverhältnis, einen entscheidenden Faktor bei der Tiefziehen Verfahren. Dieses Verhältnis ermöglicht es Herstellern, die für jedes Projekt benötigte Kunststoffstärke zu bestimmen. Außerdem können Hersteller damit die Dicke des Kunststoffteils und die Oberfläche bestimmen, die die Kunststofffolie während des Thermoformprozesses bedecken soll.

– Abmessungen der Maschine: Die Größe der herstellbaren Kunststoffteile wird durch die Abmessungen der Thermoformung bestimmt Maschine. Beispielsweise ist eine Tisch-Thermoformmaschine kompakt und hat daher begrenzte Formmaße. Andererseits sind Industrieanlagen viel größer und verfügen über eine größere Kapazität.

– Spannkraft: Einige Beispiele von Thermoformgeräten, wie Druckformen und angepasst Schimmel Umformmaschinen klemmen die Kunststoffplatte fest, um das fertige Teil zu erzeugen. Die Spannkraft ist ein wichtiger Faktor, da sie die Art des verwendeten Materials bestimmt.

– Werkzeugwechselkapazität: Durch die Beurteilung der Werkzeugwechselkapazität einer Thermoformmaschine können Hersteller ermitteln, wie schnell Werkzeugwechsel durchgeführt werden können. Ein schnellerer Werkzeugwechsel verbessert die Effizienz, senkt die Kosten und steigert die Produktivität.

Arten von Thermoformgeräten

Nachdem die gewünschten Eigenschaften ermittelt wurden, können Hersteller eine Thermoformmaschine auswählen, die in eine dieser Kategorien passt.

Industrielle Thermoformmaschinen: Dabei handelt es sich um Großmaschinen, die für die Massenproduktion konzipiert sind. Sie sind mit einer Vielzahl von Materialien und Blechdicken kompatibel, verfügen über eine höhere Saugkraft und stärkere Vakuumkräfte, um komplexe Details zu erzeugen und qualitativ hochwertige Ergebnisse zu erzielen. Etwas industrielles Thermoformen Maschinen sind Formech-, Belovac- und GN-Vakuumformmaschinen. Die Preise dieser Maschinen beginnen bei etwa 10,000 US-Dollar und gehen weit darüber hinaus.

Desktop-Thermoformmaschinen: Diese Maschinen haben im Vergleich zu Industriemaschinen kleinere Abmessungen, üben weniger Kraft aus und verfügen über eine begrenzte Materialauswahl. Hobbybastler und Produktentwickler verwenden sie typischerweise zur Herstellung von Prototypen und kundenspezifischen Teilen in kleinen Mengen. Der Preis dieser Maschinen liegt typischerweise unter 1,000 USD.

Arten von Kunststoffen, die beim Thermoformen verwendet werden

Vor Beginn eines Produktionszyklus ist es wichtig, die physikalischen Eigenschaften der Kunststoffplatten zu berücksichtigen, um die Kompatibilität sicherzustellen. Hier sind einige der am häufigsten verwendeten Tiefziehen Materialien.

1. Polypropylen (PP): Es ist hinsichtlich Volumen und Wert eines der beliebtesten Thermoformmaterialien. Aus PP werden unter anderem Spielzeuge, Verpackungen und Beatmungsgeräte hergestellt. Darüber hinaus weist es eine hervorragende Beständigkeit gegen Chemikalien, Hitze und Ermüdung auf.

2. Acrylnitril-Butadien-Styrol (ABS): Es ist bekannt für seine Steifigkeit, Abriebfestigkeit und Hitzebeständigkeit, wodurch der Kunststoff bei hohen Temperaturen geformt werden kann. Es wird zur Herstellung von elektronischen Artikeln, Haushaltsgeräten, Instrumenten und Lebensmittelbehältern verwendet.

3. Polyvinylchlorid (PVC): Es ist flexibel, da es je nach Herstellerwunsch weich oder steif gemacht werden kann. PVC ist stark, dicht und hält hohen Temperaturen stand, ist jedoch nicht vollständig chemikalienbeständig. Es wird häufig bei der Herstellung von Fensterrahmen, Rohren, Elektrokabeln und anderen Gegenständen verwendet.

4. Polyethylenterephthalat (PET): Es verfügt über gute Öl- und Alkoholbarriereeigenschaften sowie Chemikalien- und Schlagfestigkeit. Es ist einer der am häufigsten recycelten Kunststoffe und wird häufig für Wasserflaschen und kohlensäurehaltige Getränke verwendet.

5. Polyethylen hoher Dichte (HDPE): Es zeichnet sich durch eine hohe Beständigkeit gegenüber Chemikalien, Wasser und UV-Strahlen aus. Es weist ein hohes Verhältnis von Festigkeit zu Dichte auf und wird zur Herstellung von Wasserleitungen, Plastiktüten, Flaschen und Verpackungsfolien verwendet.

Anwendungen des Kunststoff-Thermoformens

- Plastik Tiefziehen hat zahlreiche Anwendungen in verschiedenen Branchen. Das Unternehmen stellt hochwertige Abdeckungen für medizinische Geräte her, die eine saubere und trockene Aufbewahrung medizinischer Instrumente ermöglichen.

– Durch Thermoformen werden Gehäuse für Plasma-, Flüssigkristall- und Touchscreen-Displays hergestellt.

– Dieses Verfahren wird häufig zur Herstellung landwirtschaftlicher Gerätekomponenten wie Dächer und Paneele für Traktoren, Sprühgehäuse und Viehställe eingesetzt. Kunststoffplatten werden gegenüber Blechkomponenten bevorzugt, da sie widerstandsfähiger gegen UV-Strahlung und korrosive Umgebungen sind.

- Plastik Tiefziehen wird in der Automobilindustrie zur Herstellung verschiedener Autoteile wie Armaturenbretter, Stoßstangen, Luftkanäle, Türen und Fußmatten verwendet.

Um zusammenzufassen

Dieser Artikel gab einen Überblick über die grundlegenden Komponenten von Kunststoff-Thermoformmaschinensowie Materialoptionen und Leistungsparameter. Außerdem wurden die gängigsten Anwendungen und die wichtigsten Faktoren besprochen, auf die man beim Kauf einer Thermoformmaschine achten sollte.