Heutzutage sind viele Laser auf dem Markt, jeder mit seinen eigenen Funktionen, Spezifikationen und Integrationsgraden, was den Auswahlprozess erschwert. Bei der Auswahl eines Lasers für die Materialbearbeitung ist es wichtig, die Unterschiede und Vorteile der einzelnen Optionen zu verstehen.

Dieser Artikel vermittelt den Lesern ein Verständnis für Lasersysteme, gängige Lasertypen und die Auswahl einer geeigneten industriellen Laserquelle für die Materialbearbeitung.

Inhaltsverzeichnis

Der globale Industrielasermarkt

Was ist eine industrielle Laserquelle?

Bei der Auswahl einer Laserquelle zu berücksichtigende Merkmale

Unter dem Strich

Der globale Industrielasermarkt

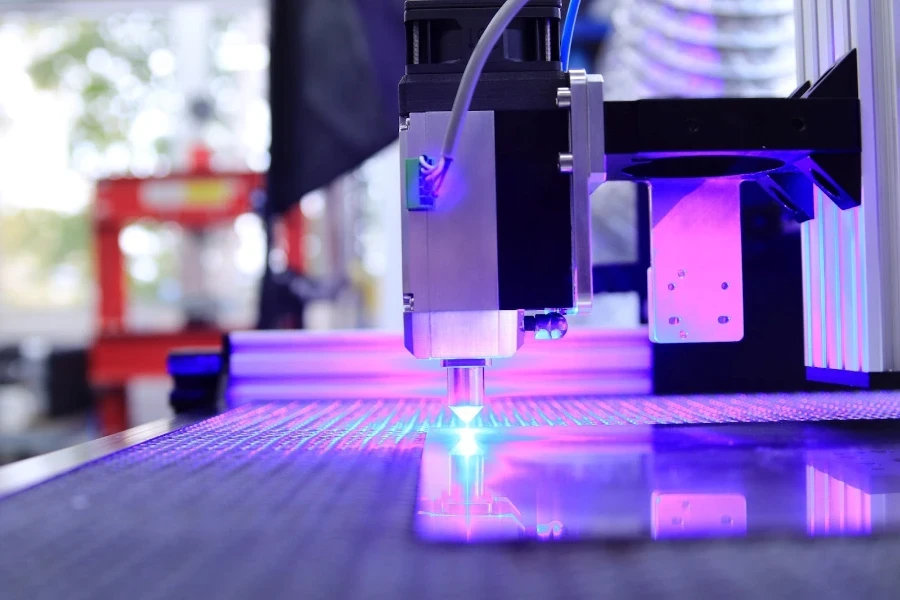

Der Markt für Industrielaser wurde mit USD bewertet 17.3 Es wird erwartet, dass die durchschnittliche jährliche Wachstumsrate (CAGR) von 2021 % bis 7.2 34.8 Milliarden US-Dollar erreichen wird. Ein Lichtstrahl wird von einem industriellen Lasersystem erzeugt, das stimulierte Emissionen für verschiedene Zwecke in der Elektronik, Automobilindustrie und Medizin nutzt und andere Branchen. Laser werden hauptsächlich zum Löten, Beschriften, Gravieren, Schneiden, Schweißen und Markieren verwendet.

Die wachsende Nachfrage nach mehr Effizienz, Produktivität und Präzision hat zu einem Wachstum der Industrie geführt -Laser. Darüber hinaus werden die steigende Nachfrage nach Materialbearbeitung in verschiedenen Branchen und die Umstellung der Automobilindustrie auf Elektrofahrzeuge den Umsatz in Zukunft ankurbeln.

Was ist eine industrielle Laserquelle?

Ein Laser verfügt über verschiedene Komponenten und Funktionen, die über einen optischen Verstärkungsprozess einen intensiven, kohärenten Lichtstrahl erzeugen. Es gibt zahlreiche Arten von Lasern mit jeweils unterschiedlichem Integrationsgrad. Alle von denen -LaserSie verfügen jedoch über einen gemeinsamen Grundsatz an Komponenten.

Die Energiequelle für jeden Laser lenkt Licht in ein Verstärkungsmedium. Dieses Verstärkungsmedium sendet Licht einer bestimmten Wellenlänge aus, und ein Resonator verstärkt diese optische Verstärkung durch Spiegel.

Bevor wir uns mit den Besonderheiten einer Laserquelle befassen, werfen wir einen Blick auf einige der gängigsten Laser:

Festkörperlaser: Als primäre optische Gewinnquelle nutzen diese Laser feste Gläser oder Kristalle, die mit anderen Erdelementen vermischt sind. Typischerweise handelt es sich bei diesen gemischten Elementen um Erbium, Thulium, Chrom oder Ytterbium. Der gebräuchlichste Festkörper laser in industriellen Verarbeitungsanwendungen sind Rubin und Nd:YAG.

Gaslaser: Mithilfe einer als Besetzungsinversion bekannten Technik wird in diesen Lasern elektrischer Strom durch ein Gas geleitet, um Licht zu erzeugen. Kohlendioxid (CO2), Argon, Krypton und Helium-Neon sind die beliebtesten Gaslaser. CO2 -Laser sind die beliebteste Option und werden häufig zum Laserschweißen, -schneiden und -markieren verwendet.

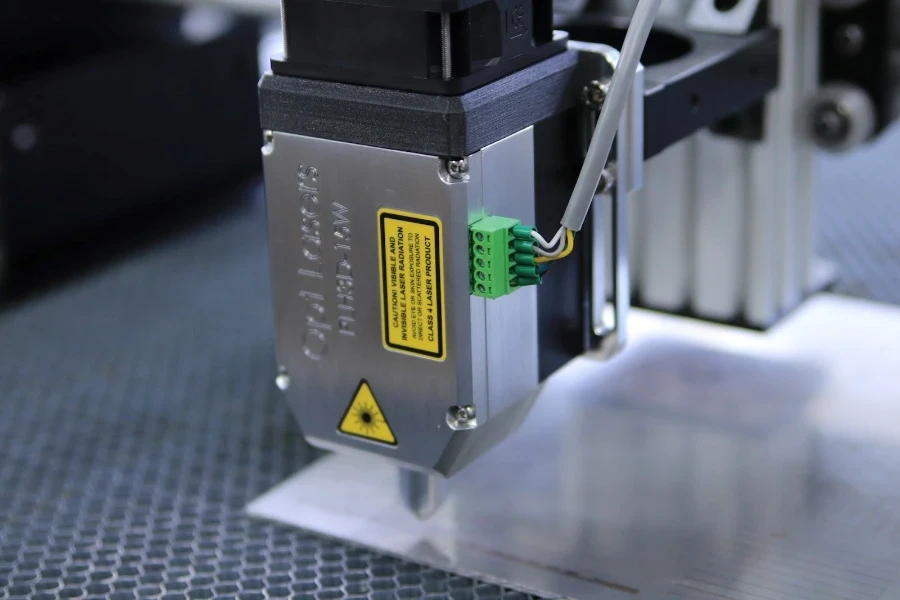

Faserlaser: Faserlaser sind schmaler und kleiner laser Laserstrahlen als andere Laser, was sie bei Materialbearbeitungsanwendungen präziser macht. Sie haben einen geringen Platzbedarf, sind energieeffizient und haben niedrige Betriebs- und Wartungskosten. Faserlaser werden häufig zum Reinigen, Schweißen, Schneiden und Markieren verwendet.

Bei der Auswahl einer Laserquelle zu berücksichtigende Merkmale

Der erste Schritt besteht darin, den Lasertyp je nach Laseranwendung zu identifizieren. Nachdem man sich für den Lasertyp entschieden hat, muss man seine Parameter angeben, darunter die Leistung, Größe und Wellenlänge des Strahls sowie die Wartungskosten.

Wellenlänge des Laserstrahls

Für die Materialbearbeitung ist es wichtig, die Wellenlänge des Laserstrahls zu untersuchen, da verschiedene Materialien bei unterschiedlichen Wellenlängen unterschiedliche Absorptionsraten aufweisen. Eine weithin akzeptierte Regel besagt, dass der Laserstrahl mit einer Wellenlänge von 1064 nm eines Nd:YAG-Lasers von Stahl und Aluminium gut absorbiert wird, während der Laserstrahl mit einer Wellenlänge von 10600 nm gut absorbiert wird laser Der Strahl eines Kohlendioxid (CO2)-Lasers wird von Stoff, Kunststoff, Leder, Holz und Papier gut absorbiert.

Die beiden heute am häufigsten verfügbaren Laserquellen sind CO2 und Glasfaser. abhängig von den in die Faser eingemischten Elementen. Ein CO2-Laser kann je nach Gaszusammensetzung einen Laserstrahl mit 10600, 10300 oder 930 nm erzeugen. Für einen effektiven Laserbetrieb ist es wichtig, die Wellenlänge der Laserquelle an das zu bearbeitende Material anzupassen.

Instandhaltungskosten

In der Vergangenheit waren CO2-Laser mit Glasröhre und lampengepumpte Nd:YAG-Laser beliebt, aber ihre Pumpquellen, d. h. die Bogenlampe oder die gasgefüllte Glasröhre, mussten regelmäßig ausgetauscht werden. Alle 500 bis 1000 Betriebsstunden mussten Anwender die Maschine anhalten und die Röhre oder Lampe austauschen. Darüber hinaus CO2 der älteren Generation -Laser erfordern einen kontinuierlichen Gasfluss durch den Resonator, was zu hohen Betriebskosten führt.

Doch dank fortschrittlicher Technologie, Faser -Laser, die heute beliebteste Wahl und machen 80 % des Marktanteils aus, sind völlig wartungsfrei. Sie verfügen über eine lange Lebensdauer und ein einzigartiges Laserresonatordesign, bei dem alle Optiken Teil eines effizienten durchgehenden Glasfaserkabels sind.

Leistung und Fokusgröße

Der Laserstrahl kann durch eine Fokussieroptik geschickt und dabei in unterschiedlichen Längen gepulst werden. Wenn der Strahl mit dem Werkstück in Kontakt kommt, verkleinert er sich und fokussiert so effektiv eine große Energiemenge auf einen kleinen Bereich. Die Leistung des Lasers kann jedoch nicht auf eine Größe kleiner als seine Wellenlänge reduziert werden, noch kann eine Ausgabe geringer Qualität einen Fokuspunkt hoher Qualität erzeugen. Zum Beispiel ein CO2 laser Der Fokuspunkt kann nicht auf weniger als 10600 nm reduziert werden, sodass zur Erfüllung dieser Aufgabe ein nahezu perfekter Strahl und eine nahezu perfekte Optik erforderlich sind.

Daher ist die Punktgröße zwar ein wichtiger Gesichtspunkt, sie ist jedoch nicht für alle Anwendungen erforderlich, wie z. B. Laser-Oberflächenreinigung, Laserschweißenund Leitersintern, die eine größere Spotgröße erfordern, um die Leistung sicherzustellen.

Laserbearbeitungsmaterial

Da unterschiedliche Materialien unterschiedliche Verarbeitungsgeschwindigkeiten aufweisen, müssen bei der Auswahl der richtigen Laserquelle die Eigenschaften des Materials berücksichtigt werden. Zu den am besten geeigneten Materialien zum Markieren, Gravieren und Schneiden mit CO2-Lasern gehören Kunststoffe, Schaumstoffe, Stoffe, Gummi, Papiere, Glas, Keramikstein, Stahl, Titan, Holz und Verbundwerkstoffe. Materialien mit extrem hohen Schmelzpunkten sind für CO2-Laser unter 200 W idealerweise ungeeignet.

Faserlaser eignen sich für eine Vielzahl von Materialien, darunter schwarzes Acetal, Acryl, PTFE und Kunststoffe, die Füllstoffe, Pigmente oder laserempfindliche Zusatzstoffe enthalten.

Arbeitsweise

CW-Laser (kontinuierliche Welle).

Es ist wichtig zu wissen, ob der Laser kontinuierlich oder gepulst ist. Die durchschnittliche Leistung von CW-Lasern wird in kW oder nW gemessen. Bevor Sie einen Sensor für CW auswählen -Laser, muss der mittlere Leistungsbereich ermittelt werden. Dieser Bereich bestimmt die richtige Wahl des Sensors. Ist die Reichweite beispielsweise zu groß, ist ein zweiter Sensor erforderlich. Daher kann die Wahl eines Sensors mit einer Reichweite nahe der erforderlichen Reichweite – nicht am oberen oder unteren Ende, sondern in der Mitte – zu fehlerhaften Messwerten führen, wenn die Reichweite in eine der beiden Richtungen überschreitet.

Um den geeigneten Sensor auszuwählen, muss die Belichtungszeit des CW-Laserstrahls berücksichtigt werden. Wenn nur periodische Messungen erforderlich sind, reicht ein Sensor aus, dessen Belichtungszeit lang genug ist, um einen stabilen Messwert zu erhalten, d. h. mehrere zehn Sekunden – vorzugsweise ein kleinerer und kostengünstigerer Sensor. Wenn jedoch die laser Müssen Geräte über einen längeren Zeitraum dem Leistungssensor ausgesetzt werden, ist ein größerer Sensor erforderlich, um jegliche Wärmeentwicklung abzuleiten, die die Messungen beeinträchtigen könnte.

Gepulste Laser

Wie bei CW-Lasern müssen die Anforderungen an den Energiebereich der Sensoren ermittelt werden. Benutzer müssen die Pulse pro Sekunde (PPS) oder die Pulsfrequenz des Lasers identifizieren, um festzustellen, ob ein Energiesensor für eine bestimmte Anwendung verwendet werden kann. Die meisten Energiesensoren arbeiten mit Frequenzen von 1 Hz bis 5 kHz, wobei fortschrittliche Sensoren mit bis zu 25 kHz arbeiten.

Ein weiterer Faktor, der bei gepulsten Geräten berücksichtigt werden muss -Laser ist die Pulsbreite. Diese Spezifikation hat einen erheblichen Einfluss auf die Zerstörschwelle des ausgewählten Sensors. Wenn beispielsweise die Impulsbreite zu kurz ist, kann die Energiedichte die Nennleistung des Sensors überschreiten. Wenn sie zu lang ist, verfügt die Sensorschaltung möglicherweise nicht über genügend Integrationszeit, was zu Fehlfunktionen führt.

Unter dem Strich

Um die Produktivität zu maximieren und die Präzision zu verbessern, ist die Wahl der richtigen Laserquelle von entscheidender Bedeutung. Dieser Artikel bietet einige Einblicke in Laserquellen und -funktionen. Besuchen Alibaba.com um die neuesten Lasergeräte für industrielle Anwendungen kennenzulernen.